Enjeksiyon kalıplama, plastik parçaların yüksek hassasiyet ve verimlilikle seri üretimini sağlayan yaygın olarak kullanılan bir üretim sürecidir. İster karmaşık geometriler oluşturmak ister büyük hacimlerde aynı parçaları üretmek için olsun, enjeksiyon kalıplama otomotiv, tüketim malları, elektronik ve tıbbi cihazlar dahil olmak üzere birçok endüstrinin ayrılmaz bir parçasıdır. Şimdi, enjeksiyon kalıplama sürecinin temel adımlarını inceleyeceğiz: sıkıştırma, enjeksiyon, soğutma ve çıkarma, her aşamanın inceliklerini ve önemini vurgulayarak.

1. Sıkıştırma: Kalıbın Hazırlanması

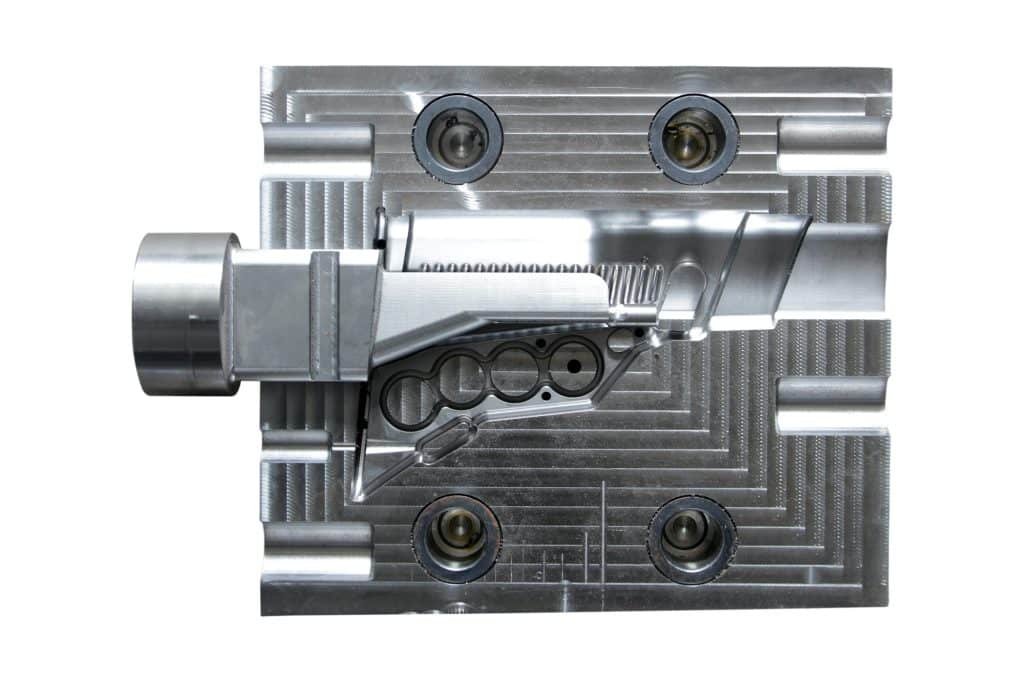

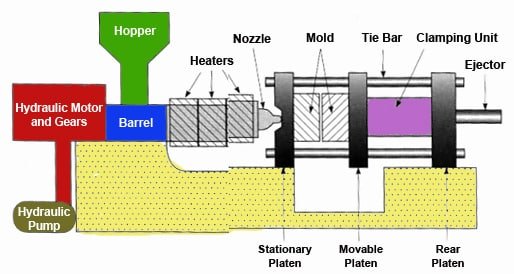

Enjeksiyon kalıplama süreci, kalıbı yerinde sabitlemek için gerekli olan kelepçeleme ile başlar. Kalıp iki yarıdan oluşur: boşluk ve çekirdek. Erimiş plastiğin kalıp boşluğu içinde düzgün bir şekilde muhafaza edilmesini sağlamak için bu yarımlar hassas bir şekilde hizalanmalı ve önemli bir basınç altında bir arada tutulmalıdır.

Enjeksiyon kalıplama makinesinin önemli bir bileşeni olan sıkıştırma ünitesi bu görevden sorumludur. Sabit bir plaka (kalıbın bir yarısının tutturulduğu) ve hareketli bir plakadan (diğer yarısını tutan) oluşur. Sıkıştırma ünitesi kalıbı kapatmak ve enjeksiyon ve soğutma aşamaları sırasında kapalı tutmak için kuvvet uygular.

Doğru kelepçeleme birkaç nedenden dolayı hayati önem taşır:

- Sızıntıyı Önleme: Enjeksiyon sırasında erimiş plastiğin kalıp boşluğundan kaçmamasını sağlamak.

- Hizalamanın Korunması: Doğru boyutlara sahip parçalar üretmek için kalıp yarımlarını mükemmel şekilde hizalı tutmak.

- Basınca Dayanma: Enjeksiyon ünitesi tarafından uygulanan yüksek basınca dayanmak için kalıbı sıkıca tutma.

Gereken sıkıştırma kuvveti, parçanın boyutuna ve karmaşıklığına ve kullanılan malzemeye bağlıdır. Sıkıştırma ünitesinin uygun şekilde kalibre edilmesi verimli ve hatasız üretim sağlar.

2. Enjeksiyon: Kalıbın Doldurulması

Kalıp güvenli bir şekilde kenetlendikten sonra enjeksiyon aşaması başlar. Bu adım, plastik peletlerin eritilmesini ve erimiş plastiğin kalıp boşluğuna enjekte edilmesini içerir. İşte nasıl çalıştığı:

- Plastik Eritme: Plastik peletler enjeksiyon kalıplama makinesinin namlusuna beslenir ve burada eriyik hale gelene kadar elektrikli ısıtıcılar tarafından ısıtılır. Plastiğin bozulmadan düzgün bir şekilde eridiğinden emin olmak için sıcaklık dikkatlice kontrol edilmelidir.

- Enjeksiyon: Namlu içindeki pistonlu bir vida veya piston, erimiş plastiği bir nozülden geçirerek kalıp boşluğuna iter. Plastik soğumaya ve katılaşmaya başlamadan önce kalıp boşluğunun doldurulmasını sağlamak için bu işlem hızlı ve yüksek hassasiyetle yapılmalıdır.

Enjeksiyon aşamasında dikkat edilmesi gereken önemli hususlar şunlardır:

- Enjeksiyon Hızı ve Basıncı: Bu parametreler, kalıp boşluğunun eşit şekilde ve hava kabarcıkları veya eksik dolum gibi kusurlara yol açmadan doldurulmasını sağlamak için optimize edilmelidir.

- Malzeme Akışı: Kaynak çizgileri, eğrilme ve çökme izleri gibi sorunları önlemek için erimiş plastiğin akış özellikleri yönetilmelidir.

3. Soğutma: Parçanın Katılaştırılması

Kalıp boşluğu erimiş plastik ile doldurulduktan sonra soğutma aşaması başlar. Soğutma, plastiği katılaştırdığı ve kalıplanan parçanın nihai özelliklerini belirlediği için kritik öneme sahiptir.

- Isı Transferi: Erimiş plastikten gelen ısı kalıba aktarılır ve bu ısı tipik olarak kalıp içindeki kanallarda dolaşan bir su veya soğutucu sistemi kullanılarak soğutulur. Etkili ısı transferi, döngü sürelerini en aza indirmek ve tutarlı parça kalitesi sağlamak için gereklidir.

- Soğutma Süresi: Soğutma için gereken süre, plastik türü, parçanın kalınlığı ve kalıbın soğutma verimliliği dahil olmak üzere çeşitli faktörlere bağlıdır. Yetersiz soğutma süresi çarpılma gibi kusurlara neden olabilirken, aşırı soğutma süresi üretim verimliliğini düşürebilir.

Uygun soğutma, parçanın doğru şekilde katılaşmasını, amaçlanan şeklini korumasını ve deformasyon olmadan fırlatmaya hazır olmasını sağlar.

4. Fırlatma: Parçanın Serbest Bırakılması

Enjeksiyon kalıplama sürecindeki son adım fırlatmadır. Parça soğuduktan ve katılaştıktan sonra, hasar görmesini önlemek için kalıptan dikkatlice çıkarılmalıdır.

- Kalıp Açma: Sıkıştırma ünitesi tutuşunu serbest bırakır ve kalıp yarıları ayrılır.

- Ejektör Sistemi: Parçayı kalıp boşluğundan dışarı itmek için ejektör pimleri, plakaları veya hava üflemeleri kullanılır. Ejektör sisteminin tasarımı, düzgün ve hasarsız bir çıkarma sağlamak için dikkatlice düşünülmelidir.

- Elleçleme: Yeni kalıplanan parça toplanır, incelenir ve işlem sonrası, montaj veya paketleme gibi üretimin bir sonraki aşamasına taşınır.

Etkili çıkarma, parçanın kalitesini korumak ve kalıbı bir sonraki enjeksiyon döngüsüne hazırlamak için çok önemlidir.

Özet

Enjeksiyon kalıplama sürecinin ayrıntılı adımlarını (sıkıştırma, enjeksiyon, soğutma ve çıkarma) anlamak, yüksek kaliteli plastik parçaların üretilmesindeki hassasiyeti ve karmaşıklığı ortaya koyar. Her aşama, üretimde verimlilik, doğruluk ve tutarlılık sağlamak için detaylara ve optimizasyona titizlikle dikkat edilmesini gerektirir.

BFY Mold olarak, birinci sınıf enjeksiyon kalıplama ve kalıp imalat hizmetleri sağlama konusunda uzmanız. Son teknoloji fabrikamız seri üretim, isteğe bağlı üretim, CNC işleme, ayna kıvılcımı ve daha fazlasını gerçekleştirecek donanıma sahiptir. Kalite ve yeniliğe olan bağlılığımızla, tam spesifikasyonlarınızı karşılayan üstün ürünler sunmaya kendimizi adadık.

Hizmetlerimiz ve bir sonraki projenizde size nasıl yardımcı olabileceğimiz hakkında daha fazla bilgi edinmek için bugün bize ulaşın.