İki vuruşlu enjeksiyon kalıplama malzemeleri için gereklilikler

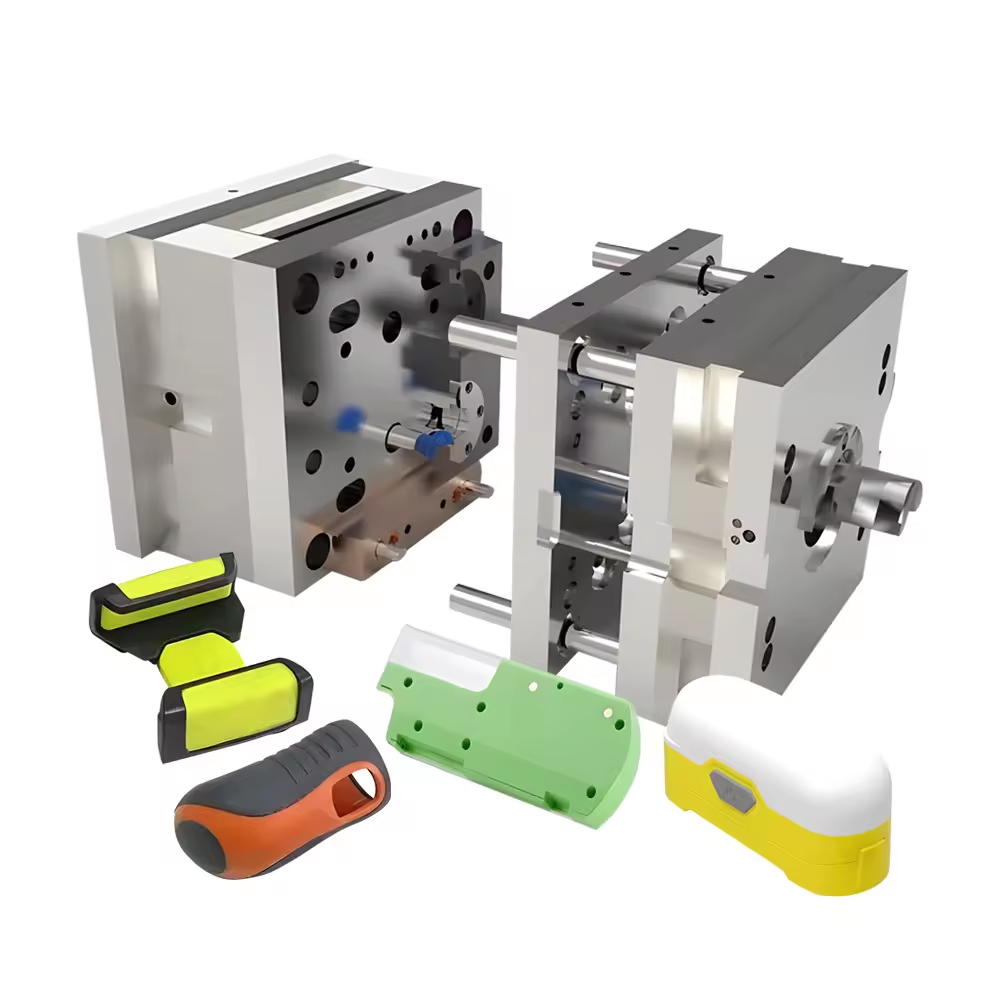

İki vuruşlu enjeksiyon kalıplama endüstrisi hızla gelişmektedir ve mevcut pazar sıcaktır. İki vuruşlu enjeksiyon kalıplama işlemi ürünün daha güzel görünmesini sağlayabilir ve püskürtme yapmadan renk değiştirmek kolaydır. Bununla birlikte, fiyat pahalıdır ve teknik gereksinimler yüksektir. İki vuruşlu enjeksiyon kalıplama için eşleşen malzemeler iki temel uyumluluk koşulunu karşılamalıdır: yapışkan uyumluluğu ve süreç uyumluluğu. Ek olarak, aşağıdaki gereklilikler de karşılanmalıdır:

(a) Enjeksiyon ünitesi, paralel ve aynı yönde, paralel ve ters yönde, yatay ve dikey L şeklinde ve Y şeklinde tek silindirli bir enjeksiyon yapısıdır.

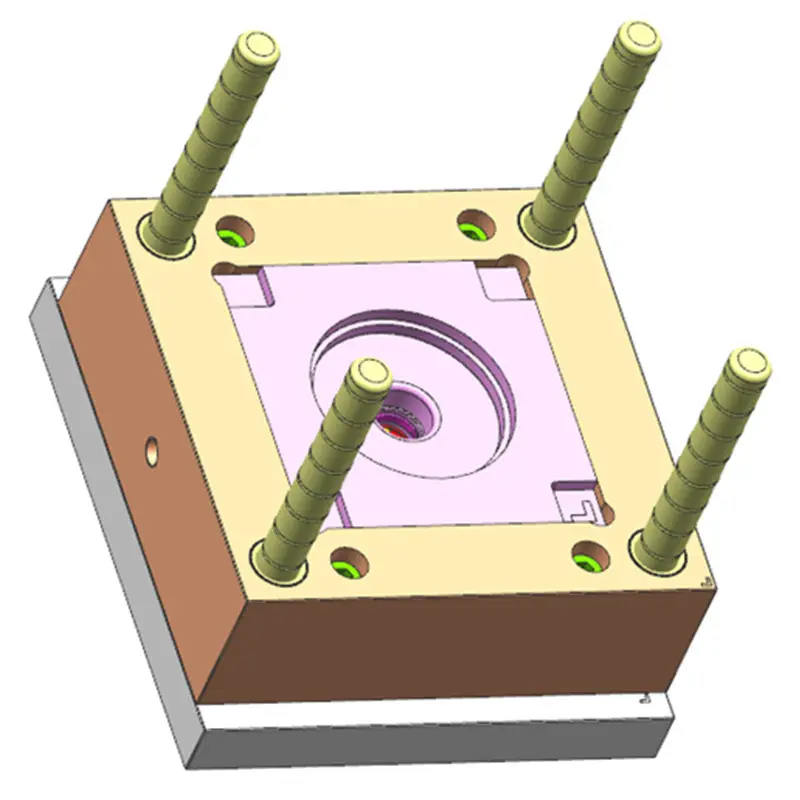

(b) sıkıştırma kalıbı, standart parçalar, dikey döner tabla, yatay döner tabla, döner şaft, manipülatör döner mekanizması, vb.

(c) standart hidrolik motor tahrikine ek olarak, bir ESD (ElectricScrewDrive) elektrikli besleme yapısı vardır.

(d) Desenler, dalgalar, akış işaretleri, gradyanlar ve ara katmanlar içeren özel nozulların karıştırılması.

(e) Yağ devresi ACC depolama, yüksek hızlı enjeksiyon ve kapalı devre tasarımını benimser.

Yüksek yanıt verebilirlik ve tekrarlanabilirlik ve artan hız kararlılığı için iki vuruşlu enjeksiyon kalıplama. İki hammadde veya iki renk aynı anda oluşturulabilir, bu da süreci ve insan gücünü büyük ölçüde azaltır ve maliyet tasarrufu sağlar. Parametreler ayarlanır ve sistem çok basit dijital işlemlere göre ayarlanır.

İki vuruşlu enjeksiyon kalıplama sırasında basınç kontrolü

İki vuruşlu enjeksiyon kalıplamanın iki önemli süreci vardır: doldurma ve basınç tutma, bu nedenle iki vuruşlu enjeksiyon kalıpları oluştururken enjeksiyon basıncını nasıl kontrol etmeliyiz?

a. Enjekte basıncı

Şu anda, neredeyse tüm enjeksiyon kalıplama makinelerinin enjeksiyon basıncı, piston veya vidalı kapak (yağ basıncından dönüştürülmüş) tarafından plastiğe uygulanan basınca dayanmaktadır ve enjeksiyon basıncının enjeksiyon kalıplamadaki rolü, plastiğin namludan boşluğa akış direncinin üstesinden gelmek, eriyik dolum oranını vermek ve eriyiği sıkıştırmaktır.

b. Plastikleştirme basıncı

Enjeksiyonda, plastikleştirme basıncı vidanın tasarımına, ürün kalitesinin gerekliliklerine ve plastik türüne göre değişir, bu koşullar ve vida hızı değişmezse, plastikleştirme basıncını artırmak kesmeyi güçlendirir, yani eriyik sıcaklığını artırır, ancak plastikleştirme verimliliğini azaltır, karşı akımı ve sızıntıyı artırır ve tahrik gücünü artırır.

Ek olarak, plastikleştirme basıncının arttırılması genellikle eriyik sıcaklığını tekdüze, renk karışımını tekdüze ve eriyikten boşaltılan gazı normal koşullar altında, iyi ürün kalitesi sağlama öncülüğünde, plastikleştirme basıncı mümkün olduğunca düşük belirlenmelidir, spesifik değer kullanılan plastik iki vuruşlu kalıbın çeşitliliğine göre değişir, ancak genellikle nadiren 20kg / cm²’den fazladır.