Häufige Defekte beim Spritzgießen und wie man sie vermeidet

Die Vermeidung gängiger Spritzgussfehler ist entscheidend für die Aufrechterhaltung der Produktqualität und die Effizienz der Fertigung. Wenn die Hersteller die typischen Probleme kennen, die auftreten können, wie z. B. Verzug, Einfallstellen und Luftblasen, können sie wirksame Strategien zur Minderung dieser Probleme umsetzen. Dieser proaktive Ansatz verbessert nicht nur die Haltbarkeit und das Aussehen des Endprodukts, sondern reduziert auch den Ausschuss und die Produktionskosten. In diesem Artikel gehen wir auf sechs wichtige Tipps ein, die Ihnen helfen, diese Fehler zu erkennen und zu vermeiden, um einen reibungsloseren Spritzgießprozess und hervorragende Ergebnisse zu gewährleisten.

Das Spritzgießen ist ein hocheffizientes und vielseitiges Herstellungsverfahren, aber es birgt auch Herausforderungen. Es können Defekte auftreten, die zu Materialverschwendung, höheren Kosten und Produktionsverzögerungen führen. Hersteller können qualitativ hochwertige, zuverlässige Teile sicherstellen, wenn sie die häufigsten Fehler kennen und wissen, wie sie vermieden werden können.

1. Verziehen

Verzug tritt auf, wenn verschiedene Teile des Formteils unterschiedlich schnell abkühlen und schrumpfen, wodurch sich das Teil verdreht oder verformt. Dieser Fehler kann die strukturelle Integrität und das Aussehen des Endprodukts beeinträchtigen.

Tipps zur Prävention:

- Materialauswahl: Wählen Sie Materialien mit gleichmäßigen Schrumpfungsraten. Teilkristalline Polymere neigen dazu, sich stärker zu verformen als amorphe Polymere.

- Formdesign: Sorgen Sie für eine gleichmäßige Wandstärke im gesamten Teil, um eine gleichmäßige Kühlung zu gewährleisten. Integrieren Sie Rippen, um die Festigkeit zu erhöhen, ohne die Wandstärke zu vergrößern.

- Abkühlungsrate: Steuern Sie die Abkühlgeschwindigkeit durch Optimierung der Formtemperatur und des Kühlmittelflusses. Langsames, gleichmäßiges Abkühlen verringert das Risiko des Verziehens.

- Platzierung der Anschnitte: Positionieren Sie die Anschnitte strategisch, um einen gleichmäßigen Materialfluss und eine gleichmäßige Kühlung zu gewährleisten.

2. Sinkende Markierungen

Einfallstellen sind Vertiefungen oder Grübchen, die sich auf der Oberfläche des Formteils bilden, in der Regel über dickeren Abschnitten, wo das Material abgekühlt und ungleichmäßig geschrumpft ist.

Tipps zur Prävention:

- Auswahl des Materials: Verwenden Sie Materialien mit geringeren Schrumpfungsraten oder solche, die weniger zu Einfallstellen neigen.

- Teile-Design: Entwerfen Sie Teile mit gleichmäßiger Wandstärke. Vermeiden Sie dicke Abschnitte, oder verwenden Sie Kernbohrungen, um dicke Bereiche auszuhöhlen.

- Prozessparameter: Erhöhen Sie den Packdruck und die Packdauer, um sicherzustellen, dass während der Abkühlung ausreichend Material in den Formhohlraum gelangt. Optimieren Sie die Kühlzeit, damit das Teil richtig erstarren kann.

- Temperatur der Form: Halten Sie eine angemessene Formtemperatur ein, um ein gleichmäßiges Abkühlen zu ermöglichen.

3. Luftblasen (Air Traps)

Blasen oder Lufteinschlüsse entstehen, wenn Luft im Formhohlraum eingeschlossen wird, was zu Hohlräumen oder Blasen im Teil führt. Diese können das Teil schwächen und sein Aussehen beeinträchtigen.

Tipps zur Prävention:

- Entlüftung der Form: Sorgen Sie für eine angemessene Entlüftung der Form, damit eingeschlossene Luft entweichen kann. Die Entlüftung kann durch den Einsatz von Entlüftungsöffnungen, Kufen und Toren erreicht werden.

- Einspritzgeschwindigkeit: Stellen Sie die Einspritzgeschwindigkeit so ein, dass die Luft entweichen kann, bevor das Material den Hohlraum füllt. Langsamere Einspritzgeschwindigkeiten helfen oft bei der Reduzierung von Lufteinschlüssen.

- Materialtrocknung: Trocknen Sie hygroskopische Materialien vor dem Formen gründlich, um zu verhindern, dass Feuchtigkeit Blasen verursacht.

- Schieberdesign: Optimieren Sie das Design und die Platzierung der Schieber, um einen reibungslosen Durchfluss zu gewährleisten und Turbulenzen zu minimieren, die zu Lufteinschlüssen führen können.

4. Blitzlicht

Flash ist der überschüssige Kunststoff, der aus dem Formhohlraum austritt und sich verfestigt, wodurch unerwünschte dünne Schichten oder Vorsprünge entlang der Trennlinien entstehen.

Tipps zur Prävention:

- Schliesskraft: Stellen Sie sicher, dass die Schließkraft ausreicht, um die Formhälften während des Einspritzens fest geschlossen zu halten.

- Wartung der Form: Überprüfen und pflegen Sie regelmäßig die Oberflächen von Schimmelpilzen, um sicherzustellen, dass sie sauber und frei von Beschädigungen oder Verschleiß sind.

- Prozessparameter: Optimieren Sie den Einspritzdruck und die Geschwindigkeit, um zu verhindern, dass das Material aus dem Formhohlraum herausgedrückt wird.

- Formenbau: Berücksichtigen Sie präzise Trennebenen-Toleranzen und richten Sie die Formkomponenten richtig aus.

5. Kurze Schüsse

Kurzschüsse entstehen, wenn der Formhohlraum nicht mit Material gefüllt ist, was zu unvollständigen Teilen führt.

Tipps zur Prävention:

- Materialfluss: Sorgen Sie für einen angemessenen Materialfluss, indem Sie die Schmelztemperatur aufrechterhalten und die Viskosität reduzieren.

- Einspritzdruck: Erhöhen Sie den Einspritzdruck und die Geschwindigkeit, um sicherzustellen, dass das Material alle Teile des Formhohlraums erreicht.

- Größe und Position des Anschnitts: Optimieren Sie die Größe und Platzierung des Anschnitts, um eine vollständige Füllung der Form zu ermöglichen.

- Entlüftung: Verbessern Sie die Entlüftung der Form, um zu verhindern, dass Luft den Materialfluss blockiert.

6. Brandflecken

Brandflecken sind Verfärbungen oder verkohlte Bereiche auf dem Teil, die durch die Erhitzung der eingeschlossenen Luft bis zum Punkt der Verbrennung verursacht werden.

Tipps zur Prävention:

- Entlüftung: Verbessern Sie die Entlüftung von Schimmelpilzen, damit eingeschlossene Luft entweichen kann und die Gefahr von Verbrennungen verringert wird.

- Einspritzgeschwindigkeit: Reduzieren Sie die Einspritzgeschwindigkeit, um die Kompression der eingeschlossenen Luft zu minimieren, die zu Verbrennungen führen kann.

- Materialtrocknung: Trocknen Sie das Material ordnungsgemäß, um zu verhindern, dass Feuchtigkeit zu Brandflecken führt.

- Schieberdesign: Optimieren Sie die Schieberkonstruktion, um einen reibungslosen und gleichmäßigen Materialfluss zu gewährleisten.

Durch die Umsetzung dieser Präventivmaßnahmen können die Hersteller das Auftreten von häufigen Spritzgießfehlern erheblich reduzieren, was zu qualitativ hochwertigeren Produkten und effizienteren Produktionsprozessen führt.

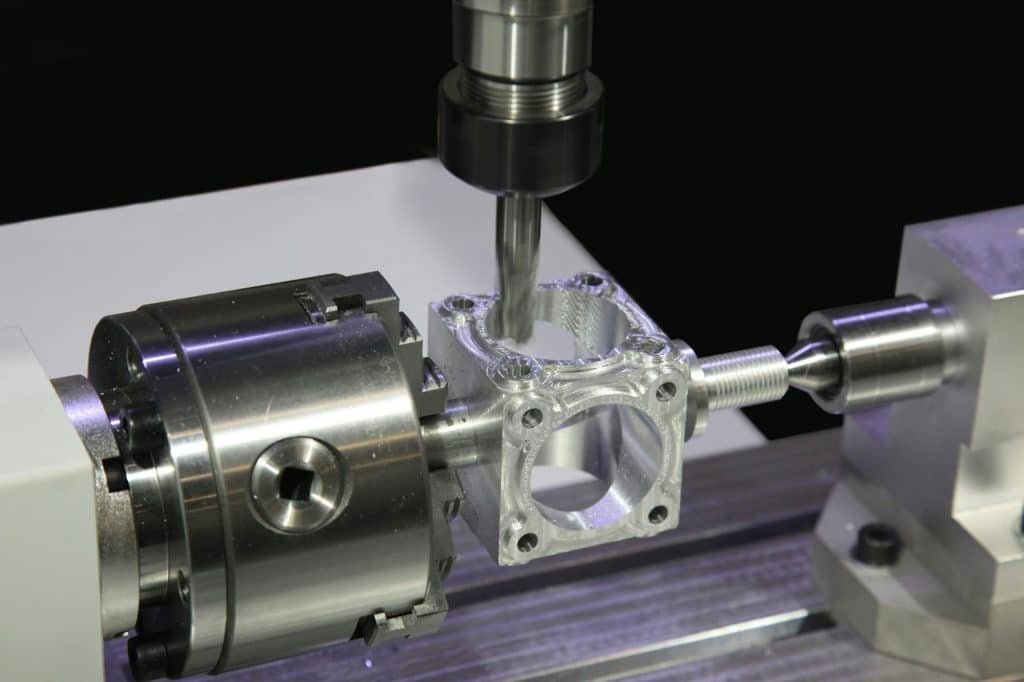

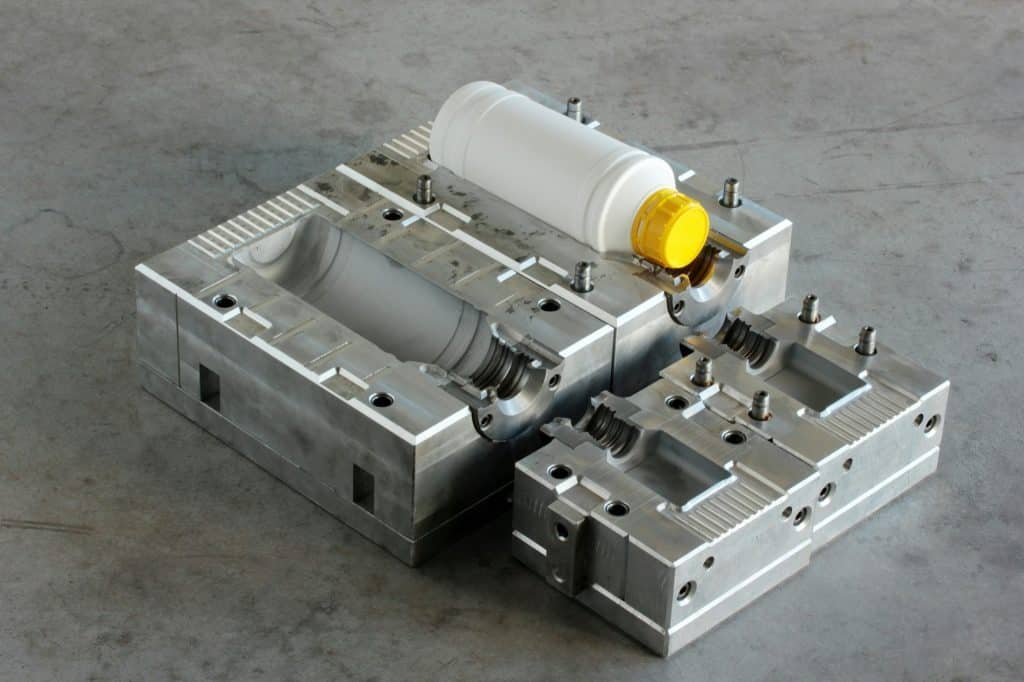

Über BFY Mold

Wir von BFY Mold sind auf erstklassige Dienstleistungen im Bereich Spritzguss und Formenbau spezialisiert. In unserem hochmodernen Werk bieten wir Massenproduktion, Produktion auf Abruf, CNC-Bearbeitung und Spiegelglanzdienstleistungen. Unser Team hat es sich zur Aufgabe gemacht, hochwertige, präzisionsgefertigte Teile zu liefern, die den speziellen Anforderungen unserer Kunden entsprechen. Setzen Sie sich noch heute mit uns in Verbindung und erfahren Sie, wie wir Ihnen helfen können, Ihre Produktionsziele zu erreichen.

10 Weitere mögliche Szenarien für das Spritzgießen

1. Wie kann man das Verziehen von dünnwandigen Kunststoffteilen verhindern?

Achten Sie auf eine einheitliche Wandstärke (1,5-3,0 mm) und verwenden Sie Formtemperaturen ≥80°C für Materialien wie ABS. Die besten Anbieter verwenden konforme Kühlkanäle (±1°C Abweichung), um die thermische Belastung zu minimieren.

2. Was sind die Ursachen für Senkungsflecken und wie kann man sie vermeiden?

- Hauptursache: Dicke Abschnitte kühlen langsamer ab als dünne Bereiche

- Beheben: Rippen-Wand-Verhältnis auf ≤60% begrenzen und Nachdruck erhöhen (80-95% des Einspritzdrucks)

3. Wie beseitigt man Lufteinschlüsse und Brandflecken?

- Entlüftung: 0,03-0,05 mm Entlüftung an den Schweißnähten

- Verfahren: Reduzierung der Einspritzgeschwindigkeit um 15-20% bei komplexen Geometrien

4. Warum kommt es zu Kurzschlüssen und wie kann man sie beheben?

| Ursache | Lösung |

| Niedrige Schmelztemperatur | Erhöhung um 10-20°C (gemäß ASTM D3641) |

| Unzureichender Druck | Einspritzdruck um 5-10% anheben |

5. Wie kann man einen Überschlag in Hochdruckformen verhindern?

- Werkzeuge: Sicherstellung der Schließkraft der Form ≥3 Tonnen/cm²

- Material: Niedrigviskose Harze verwenden (MFI ≥15 g/10min)

6. Welche Formgestaltungsmerkmale reduzieren Auswurfversagen?

- Schräglagenwinkel ≥1,5° für strukturierte Oberflächen

- Auswerferstifte innerhalb von 5 mm von Hinterschnitten platziert

7. Wie vermeidet man Delamination bei Teilen aus mehreren Materialien?

- Materialpaarung: Übereinstimmung der Schrumpfungsraten (Δ ≤0,2%)

- Verfahren: 5-8°C höhere Schmelztemperatur für das Substrat beibehalten

8. Warum bilden sich Schweißnähte und wie kann man sie verstärken?

- Umgestaltung: Gatter mithilfe von Moldflow-Simulationen verlagern

- Parameter: Erhöhung der Schmelztemperatur um 15-20°C an den Schweißstellen

9. Wie kontrolliert man Splay (Silberstreifen) in transparenten Teilen?

- Trocknen hygroskopischer Harze (z. B. PA66) auf ≤0,02 % Feuchtigkeit

- Reduzieren Sie die Schneckendrehzahl um 20-30%, um Überhitzung zu vermeiden.

10. Welche Zertifizierungen gewährleisten eine fehlerfreie Produktion?

- ISO 9001: Qualitätsmanagementsysteme

- SPI Klasse 101: Normen für Präzisionswerkzeuge