Einführung in das Kunststoffspritzgießen

Beim Kunststoffspritzgießen werden polymere Werkstoffe durch verschiedene Fertigungstechniken in funktionale Komponenten verwandelt. BFY Mold hat sich auf acht Kernverfahren spezialisiert, die in verschiedenen Branchen zum Einsatz kommen, von der Medizintechnik bis hin zur Automobilherstellung. In diesem umfassenden Leitfaden werden die technischen Parameter, die idealen Anwendungen und die wirtschaftlichen Erwägungen für jedes Verfahren untersucht, um Ihnen bei der Auswahl der richtigen Kunststoffformungsdienste zu helfen.

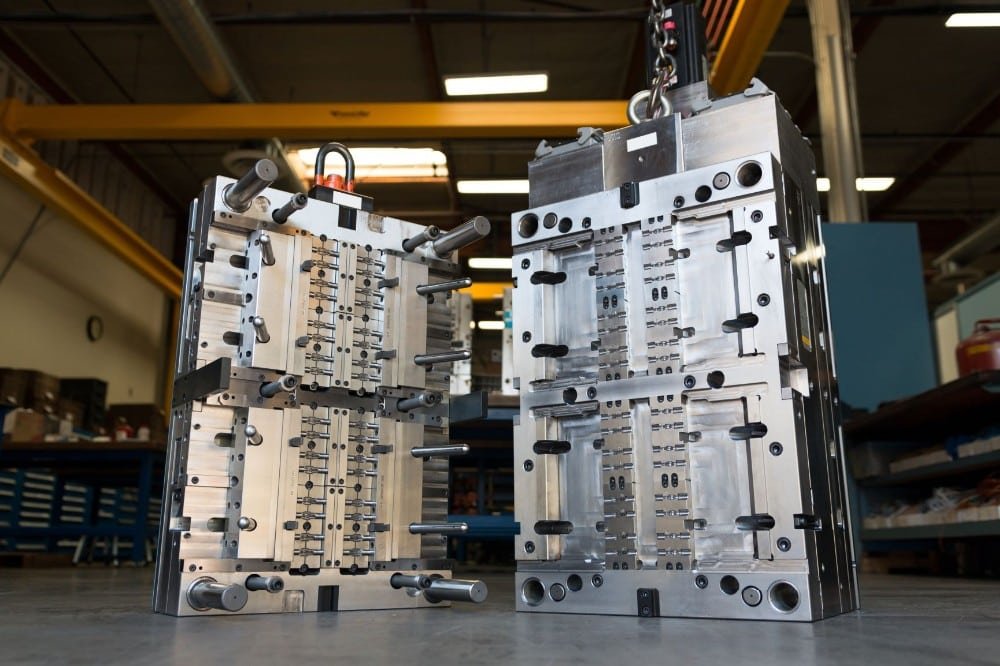

1. Spritzgießen: Das hochpräzise Arbeitspferd

Prozess-Details

- Vorbereitung des Materials: Trocknung (2-4 Stunden bei 80°C für hygroskopische Harze)

- Schmelzphase: Schneckenrotation bei 150-400°C (materialabhängig)

- Einspritzung: 50-200MPa Druck in Stahl-/Aluminiumformen

- Abkühlung: 15-60 Sekunden (abhängig von der Wandstärke)

- Auswurf: Automatisierte robotergestützte Entnahme

Technische Daten

| Parameter | Bereich | Industriestandard |

| Zykluszeit | 15-120 Sekunden | ISO 294 |

| Dimensional Tol. | ±0.005-0.05mm | ASME Y14.5 |

| Mold Life | 500k-1M Zyklen | SPI KLASSE 101-104 |

Anwendungen:

- Medizinisch: Gehäuse für chirurgische Instrumente (ISO 13485-konform)

- Automobilindustrie: Innenverkleidungskomponenten (IATF 16949 zertifiziert)

- Elektronik: Steckergehäuse mit 0,2 mm Wandstärke

Vorteile:

- Hohe Wiederholbarkeit (CpK >1,67 erreichbar)

- Komplexe Geometrien möglich

- Multi-Material-Optionen durch Co-Injektion

Beschränkungen:

- Hohe Anfangsinvestitionen für Werkzeuge ($15k-$250k)

- Begrenzte wirtschaftliche Tragfähigkeit unter 1.000 Einheiten

2. Strangpressen: Kontinuierliche Profilproduktion

Aufschlüsselung der Prozesse

- Beschickung: Granulat gelangt mit kontrollierter Geschwindigkeit in das Fass

- Plastifizierung: Einschneckenschmelzen bei 150-275°C

- Formgebung der Matrize: Die Form wird durch die Werkzeuggeometrie bestimmt

- Kühlung: Kalibrierungstabellen mit Vakuumdimensionierung

- Schneiden: Fliegende Sägen zur Längenkontrolle

Wichtige Leistungskennzahlen

| Ausgangstyp | Geschwindigkeitsbereich | Toleranz |

| Rohre/Schläuche | 2-10 m/min | ±0,1% Durchmesser |

| Blatt/Film | 5-50 m/min | ±5% Dicke |

| Profil | 1-5 m/min | ±0,2 mm Querschnitt |

Materielle Erwägungen:

- PVC: 60% der Extrusionsanwendungen

- HDPE: Für Druckrohre (Nennweiten PN10-PN25)

- TPE: Soft-Touch-Profile

BFY Mold Fallstudie: Produktion von 12 km/Monat medizinischer Schläuche mit konstanter Kontrolle von ±0,05 mm ID.

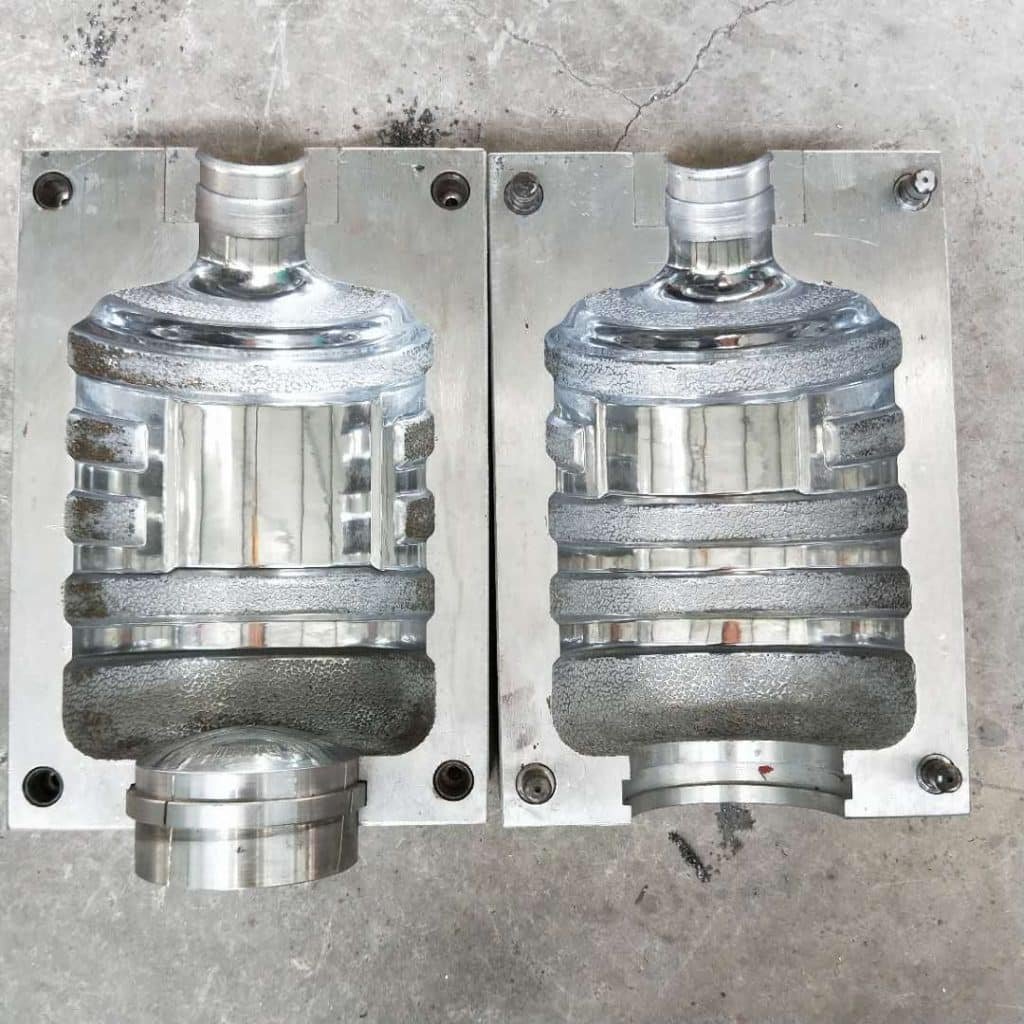

3. Blasformen: Herstellung von Hohlkörpern

Prozess-Variationen

Extrusionsblasformen

- Vorformling-Extrusion

- Formschluss

- Aufblasen mit Luft (0,3-0,7MPa)

- Abkühlung (30-90 Sekunden)

Spritzblasformen

- Einspritzung der Vorformlinge

- Transfer zur Gebläsestation

- Streck-Blas-Orientierung

Vergleichende Analyse

| Faktor | Extrusion BM | Injektion BM |

| Wandsteuerung | ±15% | ±8% |

| Hals-Finish | Erfordert Beschneiden | Einspritzqualität |

| Leistungsrate | 200-500/hr | 100-300/hr |

Leitfaden zur Materialauswahl:

- PET: Flaschen für kohlensäurehaltige Getränke

- HDPE: Chemikalienbehälter

- PP: Kanäle für die Automobilindustrie

4. Rotationsgießen: Große, nahtlose Komponenten

Zeitleiste des Prozesses

- Beladung: Abmessen des Pulvers in die Form (±1% Genauigkeit)

- Heizung: 300°C Ofen mit biaxialer Rotation (6-12 RPM)

- Kühlung: Wassersprühung + Luftkühlungsphasen

- Entladen: Manuelle/automatische Teileentnahme

Entwurfsparameter

| Teil Größe | Form Gewicht | Zykluszeit |

| <1m³ | 50-200kg | 20-40 Minuten |

| 1-5m³ | 200-800kg | 40-90 Minuten |

| >5m³ | 800-3000kg | 2-4 Stunden |

Material-Optionen:

- Polyethylen (90% der Anwendungen)

- Nylon (für Kraftstofftanks)

- PVC (Spielplatzgeräte)

5. Thermoformung: Dünnwandige Verpackungslösungen

Prozessablauf

- Bogenzuführung: Rolle-zu-Rolle oder geschnittene Blätter

- Heizung: Infrarotplatten (150-200°C)

- Umformen: Vakuum (0,5-0,9 bar) oder Druck (3-6 bar)

- Beschneiden: Stahlwalzbacken oder CNC-Fräsen

Metriken zur Qualitätskontrolle

| Defekt Typ | Prävention Methode | Messwerkzeug |

| Gurtband | Optimale Vorstreckung | 3D-Laserscanner |

| Dünne Stellen | Überwachung des Drucks | Ultraschall-Dickenmessgerät |

| Maßverzug | Kontrollierte Abkühlungsrate | CMM |

6. Formpressen: Duroplastische Spezialisierung

Technische Sequenz

- Vorbereitung der Vorformlinge: SMC/BMC-Schneiden

- Belastung der Form: 80-120°C vorwärmen

- Aushärtung: 100-200kg/cm² für 2-15 Minuten

- Nachhärtung: 1-4 Stunden bei 150°C (optional)

Materialeigenschaften

| Komposit-Typ | Fasergehalt | Festigkeit (MPa) |

| SMC | 25-30% Glas | 80-120 |

| BMC | 15-25% Glas | 40-70 |

| GMT | 30-40% Glas | 100-150 |

7. Struktureller Schaumstoff: Lösung zur Gewichtsreduzierung

Prozessmerkmale

- Gewichtsreduzierung: 15-30% gegenüber massiven Teilen

- Oberflächenausführung: Klasse B SPI (strukturiert)

- Dimensionsstabilität: ±0,3% nach 24 Stunden

Anforderungen an die Ausrüstung

| Teil Größe | Kraft der Klemme | Gaseinspritzsystem |

| <5kg | 50-100 Tonnen | Stickstoff |

| 5-20kg | 100-300 Tonnen | Chemisches Treibmittel |

| >20kg | 300-600 Tonnen | Hybrides System |

8. Insert Molding: Hybride Bauteil-Fertigung

Gestaltungsrichtlinien

- Einsatzmaterialien: Rostfreier Stahl, Messing, Keramik

- Auswahl der Kunststoffe: PPS für hohe Temperaturen, PEEK für chemische Beständigkeit

- Klebeverfahren: Mechanische Verriegelungen gegenüber Klebstoffen vorzuziehen

Qualitätsstandards

- Anforderungen für den Zugtest: 50N Minimum für medizinische Geräte

- Elektrische Kontinuität: <0,5Ω Widerstand für Steckverbinder

- Hermetische Abdichtung: Helium-Lecktest <1×10^-6 mbar-L/s

Auswahlmatrix für vergleichende Prozesse

| Prozess | Wirtschaftliches Volumen | Vorlaufzeit für Werkzeuge | Material-Optionen | Maßgenauigkeit |

| Einspritzung | 10k+ | 4-8 Wochen | 200+ | ±0.005mm |

| Extrusion | Kontinuierlich | 2-4 Wochen | 30 | ±0.1mm |

| Schlaganfall | 5k+ | 6-10 Wochen | 15 | ±0.2mm |

| Rotation | 500+ | 3-5 Wochen | 10 | ±0.5mm |

10 Experten-FAQs über Kunststoffspritzguss-Dienstleistungen

F1: Wie wählt man zwischen Spritzgießen und Formpressen?

A: Injektion für Thermoplaste (mehr als 1.000 Stück), Kompression für Duroplaste/Verbundwerkstoffe.

F2: Was ist die Mindestwandstärke für die PE-Extrusion?

A: 0,1 mm für Folien, 0,5 mm für Profile.

F3: Können durch Blasformen Hinterschneidungen erzielt werden?

A: Begrenzt auf 5° Ablenkungswinkel ohne Einfallkerne.

F4: Wie kann man Einfallstellen in dicken Rippen reduzieren?

A: Halten Sie ein Rippen-zu-Wand-Verhältnis von ≤60% ein und verwenden Sie Gasdruckunterstützung.

F5: Welche Oberflächenbeschaffenheit ist beim Rotationsgießen möglich?

A: In der Regel SPI C-1 bis D-3, mit einer Texturreplikation von bis zu 90 %.

F6: Wie genau ist das Thermoformen im Vergleich zum Spritzgießen?

A: ±0,2 mm gegenüber ±0,05 mm bei kritischen Abmessungen.

F7: Welches Verfahren ermöglicht die schnellsten Materialwechsel?

A: Tiefziehen (15-30 Minuten zwischen den Materialien).

F8: Was ist das größte Teil, das mit Strukturschaum möglich ist?

A: Bis zu 4m×2,5m×1m mit 600-Tonnen-Pressen.

F9: Wie kann man die Verbundfestigkeit von Einlegeteilen überprüfen?

A: ASTM D4541 Abreißtest bei 23°C und 85°C.

F10: Warum eine Partnerschaft mit BFY Mold im Bereich Kunststoffspritzguss?

- 50+ Formsysteme von 5-600 Tonnen

- Eigene Werkzeugherstellung mit einer durchschnittlichen Vorlaufzeit von 25 Tagen

- Materialwissenschaftliches Labor für Formulierungstests