Bei Kunststoffprojekten ist die Wahl des richtigen Herstellungsverfahrens entscheidend für Ausgewogenheit und Einsparungen. Sowohl das Autoteil, das medizinische Gerät als auch das Verbraucherprodukt wirken sich direkt auf seine Leistung und Wirtschaftlichkeit aus. Die Wahl zwischen Spritzgießen, Thermoformen oder Massenfertigung steht in direktem Zusammenhang mit dieser Entscheidung. In diesem Lehrgang werden fünf abhängige Faktoren – Materialkompatibilität, Produktionsvolumen, Werkzeugkosten, Vorlaufzeit und Industrienormen – aufgeschlüsselt, um Ingenieuren und Designern dabei zu helfen, Strategien und Ziele aufeinander abzustimmen. Auf dem Weg vom Prototyping zur Massenproduktion sollten Sie ein guter Anführer und kein Mitläufer sein und nicht zulassen, dass kostspielige Überschreitungen die ansonsten optimalen Ergebnisse von Fertigungsentscheidungen zunichte machen.

Definition des Umfangs von Kunststoffprojekten und der Anforderungen der Branche

Kunststoff ist ein vielseitiges Material, das in zahllosen Anwendungen in verschiedenen Branchen eingesetzt wird. Von Verpackungen bis zu Autoteilen, von Konsumgütern bis zu medizinischen Geräten – Kunststoffe spielen in der modernen Fertigung eine entscheidende Rolle. Die gewählte Methode zur Herstellung von Kunststoffteilen kann die Qualität, die Kosten und die Funktionalität des Endprodukts erheblich beeinflussen. Daher ist die Wahl des richtigen Herstellungsverfahrens entscheidend für den Erfolg eines jeden Kunststoffprojekts.

Die Wahl der richtigen Herstellungsmethoden für Kunststoffprojekte ist entscheidend für die Gewährleistung von Qualität und Kosteneffizienz. Da es verschiedene Techniken gibt, darunter Spritzguss und CNC-Bearbeitung, ist es entscheidend, die spezifischen Anforderungen Ihres Projekts zu verstehen. Dieser Leitfaden hilft Ihnen bei der Entscheidungsfindung, indem er die wichtigsten Überlegungen zur Optimierung der Ergebnisse Ihres Kunststoffprojekts bei gleichzeitiger Wahrung von Effizienz und Präzision hervorhebt.

Materialkompatibilität und Leistungskriterien bei Kunststoffprojekten

Der erste Schritt bei der Wahl des richtigen Herstellungsverfahrens besteht darin, die spezifischen Anforderungen des Projekts zu verstehen. Dazu gehört eine detaillierte Analyse mehrerer Faktoren, darunter die Komplexität des Entwurfs, die Materialeigenschaften, das Produktionsvolumen, die Kostenbeschränkungen und die beabsichtigte Anwendung des Produkts.

Entwurfskomplexität und Präzision:

Einige Fertigungsverfahren eignen sich besser für einfache Entwürfe, während andere komplexe Geometrien mit hoher Präzision bearbeiten können. So ist beispielsweise das Spritzgießen ideal für die Herstellung komplizierter Teile mit engen Toleranzen, während das Rotationsgießen eher für die Herstellung großer, hohler Objekte mit weniger komplizierten Details geeignet ist.

Materialeigenschaften:

Verschiedene Kunststoffe haben unterschiedliche Eigenschaften wie Festigkeit, Flexibilität, Temperaturbeständigkeit und chemische Stabilität. Das gewählte Herstellungsverfahren muss mit dem Material kompatibel sein, um sicherzustellen, dass das Endprodukt den gewünschten Spezifikationen entspricht. Beispielsweise werden Thermoplaste üblicherweise im Spritzgussverfahren verwendet, während Duroplaste häufig im Pressverfahren eingesetzt werden.

Produktionsvolumen:

Der Umfang der Produktion ist ein entscheidender Faktor. Einige Verfahren sind für die Großserienproduktion kosteneffizient, andere eignen sich eher für Kleinserien oder die Herstellung von Prototypen. Für die Großserienproduktion werden Spritzgießen und Blasformen aufgrund ihrer Effizienz und ihrer Fähigkeit, gleichbleibende Teile schnell herzustellen, bevorzugt. Dagegen sind 3D-Druck und CNC-Bearbeitung ideal für die Produktion von Kleinserien oder kundenspezifischen Teilen.

Kostenüberlegungen:

Budgetbeschränkungen spielen eine wichtige Rolle im Entscheidungsprozess. Die Anfangsinvestitionen für Werkzeuge und Ausrüstungen sind bei den verschiedenen Herstellungsverfahren unterschiedlich hoch. Das Spritzgießen erfordert eine erhebliche Vorabinvestition in Formen und ist daher für die Kleinserienproduktion weniger geeignet. Auf der anderen Seite hat der 3D-Druck niedrigere Anfangskosten, aber höhere Stückkosten für die Massenproduktion.

Anwendung und Leistung:

Der Verwendungszweck des Produkts bestimmt die erforderlichen Leistungsmerkmale. Medizinische Geräte beispielsweise erfordern hohe Präzision und Biokompatibilität, die durch spezielle Herstellungsverfahren wie Spritzguss mit medizinischen Materialien erreicht werden können. In ähnlicher Weise sind für Automobilteile Haltbarkeit und Hitzebeständigkeit erforderlich, was die Wahl des Herstellungsverfahrens und der Materialien beeinflusst.

Gemeinsame Herstellungsmethoden bei Kunststoffprojekten

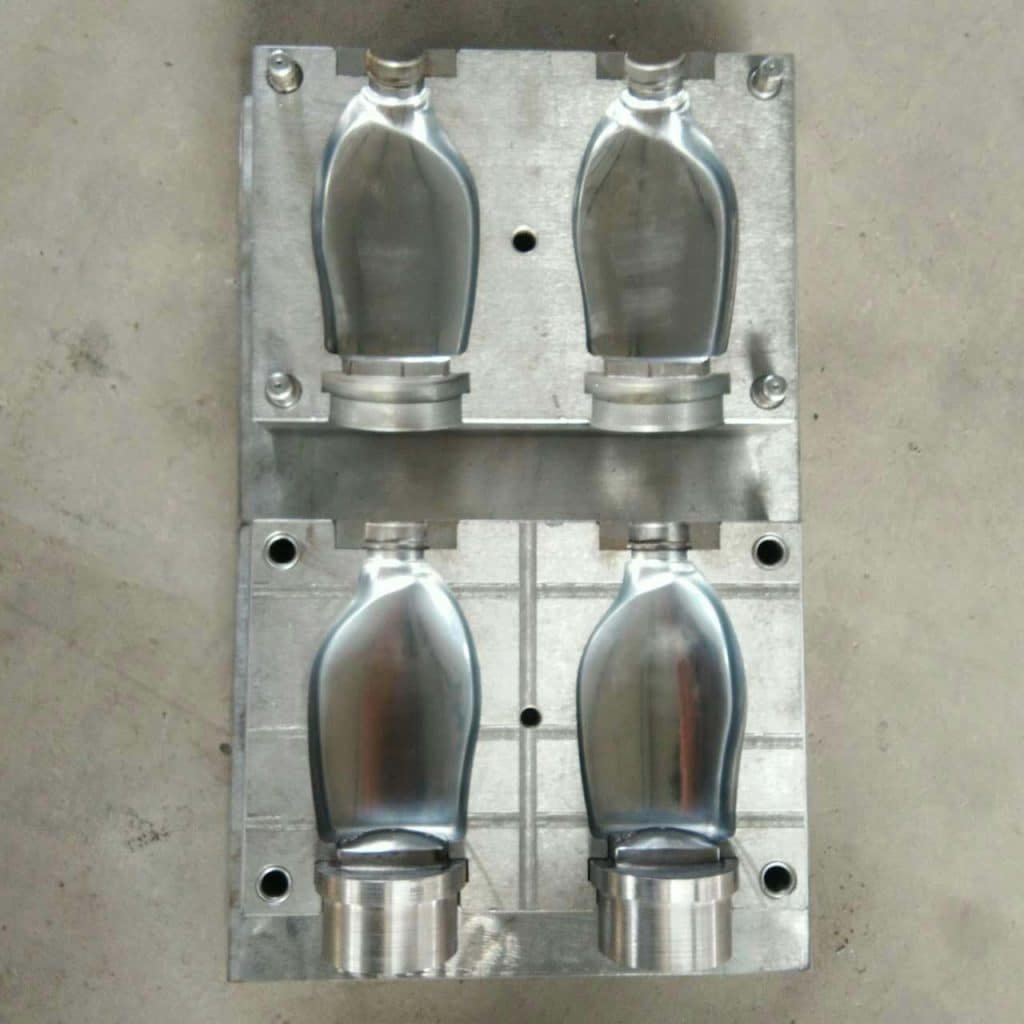

Spritzgießen:

Bei diesem Verfahren wird geschmolzener Kunststoff in einen Formhohlraum gespritzt, wo er abkühlt und in der gewünschten Form erstarrt. Das Spritzgießen ist äußerst effizient für die Großserienproduktion und bietet eine hervorragende Wiederholbarkeit und Präzision. Es eignet sich für komplexe Teile und ermöglicht die Verwendung einer breiten Palette von Materialien, einschließlich Thermoplasten und Duroplasten.

Blasformen:

Beim Blasformen, das in erster Linie zur Herstellung von Hohlkörpern wie Flaschen und Behältern verwendet wird, wird ein erhitzter Kunststoffvorformling in einer Form aufgeblasen, um die gewünschte Form zu erhalten. Dieses Verfahren ist ideal für die Großserienproduktion von gleichförmigen Teilen mit dünnen Wänden.

Rotationsgießen:

Bei diesem Verfahren wird ein Kunststoffpulver in eine Form gegeben, die dann erhitzt und um mehrere Achsen gedreht wird. Der Kunststoff schmilzt und überzieht das Innere der Form, so dass nach dem Abkühlen ein Hohlkörper entsteht. Das Rotationsgießen eignet sich für große, hohle Gegenstände mit einfacher Geometrie, wie z. B. Tanks und Spielplatzgeräte.

Thermoformung:

Beim Thermoformen wird eine Kunststoffplatte erhitzt, bis sie biegsam wird, und dann über einer Form geformt. Mit Hilfe von Vakuum oder Druck wird sichergestellt, dass sich die Platte der Form anpasst. Diese Methode ist kostengünstig für mittelgroße bis große Teile mit relativ einfachem Design und wird häufig für Verpackungen, Schalen und Automobilteile verwendet.

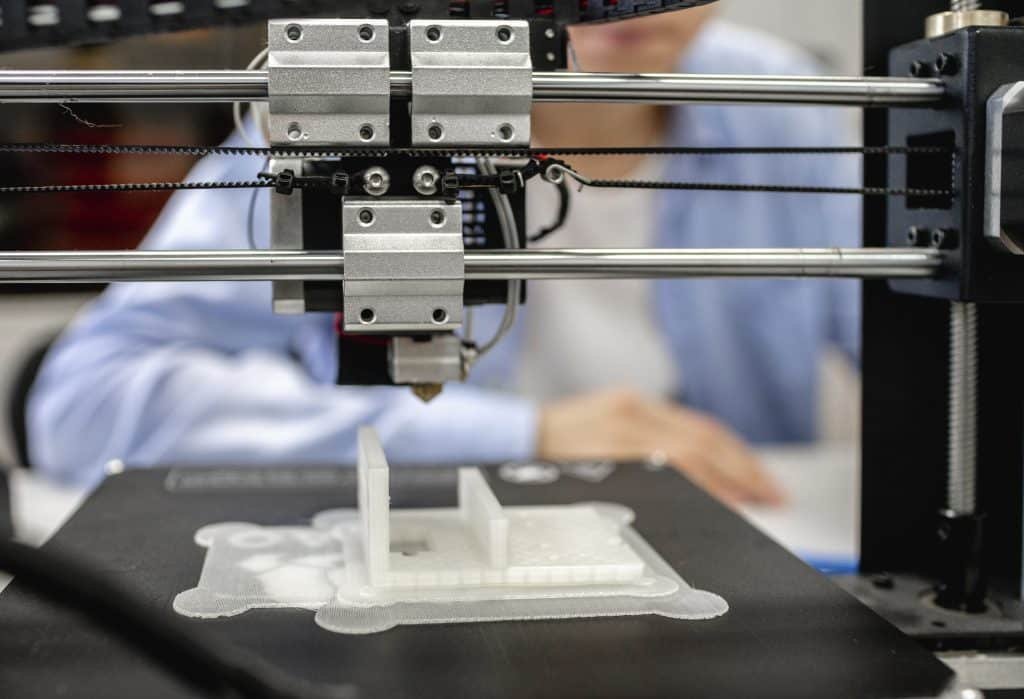

3D-Druck:

Beim 3D-Druck, der auch als additive Fertigung bezeichnet wird, werden die Teile Schicht für Schicht aus einem digitalen Modell aufgebaut. Diese Methode ist äußerst vielseitig und eignet sich für die Produktion von Kleinserien, Prototypen und kundenspezifischen Teilen. Es ermöglicht komplexe Entwürfe und schnelle Iterationen, ist aber für die Massenproduktion möglicherweise nicht so kosteneffizient.

Formpressen:

Beim Formpressen wird ein vorgewärmtes Kunststoffmaterial in einen beheizten Formhohlraum gegeben, der dann mit einer Oberform verschlossen wird. Der ausgeübte Druck zwingt das Material, sich beim Aushärten der Form anzupassen. Dieses Verfahren eignet sich für hochfeste Teile und wird in der Regel für große, flache oder gebogene Teile verwendet.

Schlussfolgerung

Die Wahl des richtigen Herstellungsverfahrens für Kunststoffprojekte ist eine vielschichtige Entscheidung, die ein gründliches Verständnis der Projektanforderungen, der Materialeigenschaften, des Produktionsvolumens, der Kostenbeschränkungen und der Anwendungsanforderungen erfordert. Jedes Herstellungsverfahren hat seine eigenen Vorteile und Grenzen, so dass es entscheidend ist, alle Faktoren sorgfältig zu bewerten. Unter Berücksichtigung der Komplexität des Designs, der Materialkompatibilität, des Produktionsumfangs, des Budgets und der Leistungskriterien können die Hersteller das am besten geeignete Verfahren auswählen, um den Erfolg und die Effizienz ihrer Kunststoffprojekte zu gewährleisten. Ob es um die Präzision des Spritzgusses, die Vielseitigkeit des 3D-Drucks oder die Kosteneffizienz des Thermoformens geht – die richtige Wahl führt zu hochwertigen, funktionalen und wirtschaftlich tragfähigen Kunststoffprodukten.