Die Methoden, die von den meisten Herstellern von Medizinprodukten in der Feinproduktionsphase verwendet werden, sind in der Regel Schleifen, elektrische Produktion und die Behandlung durch den Monteur. In dieser Phase müssen viele technische Parameter wie die Verformung der Teile, die Eigenspannung, die Form- und Lagetoleranz und die Maßgenauigkeit kontrolliert werden, was in der konkreten Produktionspraxis schwieriger zu handhaben ist, aber es gibt eine Reihe effektiver empirischer Methoden, darunter:

1. Präzisionskontrolle im medizinischen Formenbau

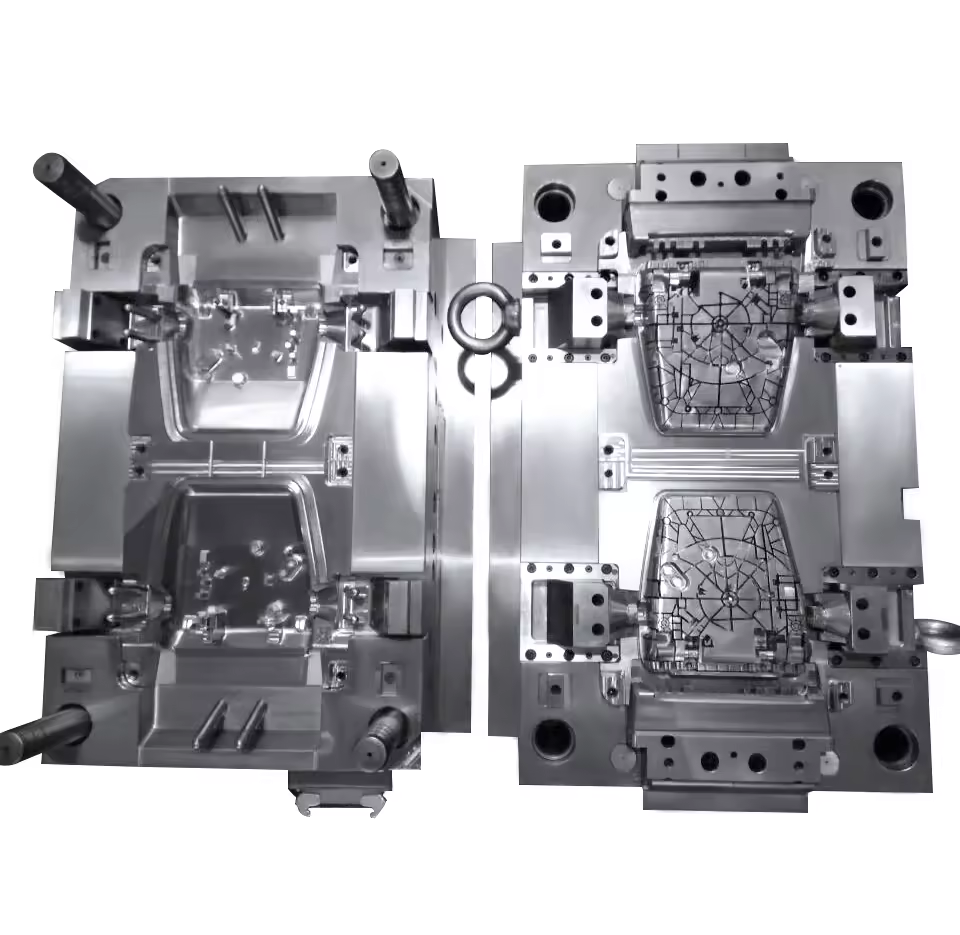

Bei der Herstellung von Formzubehör ist die Anpassung an unterschiedliche Materialien, Formen und technische Anforderungen ein wichtiger Leitgedanke. Es hat eine gewisse Plastizität und kann durch die Kontrolle der Produktion gute Produktionsergebnisse erzielen.

2. Wärmebehandlung für langlebige medizinische Formteile

Die Wärmebehandlung der Teile erfordert, dass die Teile die erforderliche Härte erhalten und gleichzeitig die Eigenspannung kontrolliert wird, um die Stabilität der Abmessungen zu gewährleisten, wenn die Teile hergestellt werden und verschiedene Materialien unterschiedlich behandelt werden. In den letzten Jahren hat sich mit der Entwicklung der Formenbauindustrie die Zahl der verwendeten Werkstoffe erhöht. Neben Cr12, 40Cr, Cr12MoV und Hartmetall können auch hochfeste, stark gewölbte Stähle, Gesenke und neue pulverlegierte Stähle (wie V10, ASP23 usw.) verwendet werden.

Für V10, APS23 und andere pulverlegierte Stahlteile, weil sie hohen Temperaturen standhalten können, wird der sekundäre Härteprozess während des Abschreckens verwendet, 1050-1080 Feuer, 490-520 Hochtemperatur-Mehrfachabschrecken, kann höhere Schlagzähigkeit und Stabilität zu erhalten.

3. Qualitätssicherung von Formen für die Einhaltung der Vorschriften für Medizinprodukte

Hersteller von Formen für medizinische Produkte sind der Meinung, dass die Qualität der Form direkt die Qualität des Produkts bestimmt. Im Bereich der Medizinprodukte wirken sich die Formen auch auf die Qualität und Produktivität der Medizinprodukte aus. Mit der Verbesserung der technischen Indikatoren für medizinische Geräte, insbesondere in technischen Bereichen wie mikromedizinischen Kunststoffen, wurde die einheimische Ausrüstungstechnologie jedoch stark getestet. Wie kann man angesichts dieses schnell wachsenden Trends bei medizinischen Geräten die Haupttechnologie des Gießens beibehalten und die Chance nutzen?

4. Abrasive Schleiftechniken für Hochtoleranzformen

Es gibt drei Hauptarten von Werkzeugmaschinen zum Schleifen: Flachschleifmaschinen, Innenschleifmaschinen und Werkzeugschleifmaschinen. Beim Feinschleifen sollte das Auftreten von Schleifverformungen und Schleifrissen streng kontrolliert werden, und kleine Risse spiegeln sich auch in der späteren Produktion wider. Daher sollte der Poliereinlauf klein und groß sein, das Kühlmittel sollte ausreichend sein, und die Teile mit Maßtoleranzen innerhalb von 0,01 mm sollten möglichst auf eine bestimmte Temperatur geschliffen werden.

5. Polieren medizinischer Formen für Oberflächengüte und Sterilität

Hersteller von Medizinprodukten sind der Meinung, dass es sehr wichtig ist, beim Polieren die richtige Schleifscheibe zu wählen. Für Formenstahl mit hohem Vanadium- und Molybdängehalt ist die GD-Einkristallkorundscheibe besser geeignet. Die Diamantschleifscheibe mit organischem Bindemittel wird bei der Herstellung von Sinterkarbid und Materialien mit hoher Abschreckhärte bevorzugt. Die selbstschleifende Eigenschaft der Sandscheibe mit organischem Bindemittel ist gut, je rauer die Teile nach dem Schleifen sind, Ra=0,2m.

In den letzten Jahren, mit der Anwendung neuer Materialien, sollte die Schleifscheibe während des Schleifens rechtzeitig getrimmt werden, um die Schleifscheibe scharf zu halten. Wenn die Schleifscheibe passiviert ist, gleitet sie und drückt auf die Oberfläche des Bauteils, wodurch die Oberfläche des Bauteils verbrannt und seine Festigkeit verringert wird. Die Herstellung von Plattenzubehör erfolgt meist mit einer Planschleifmaschine, und bei der Herstellung von langem und dünnem Plattenzubehör ist es oft schwieriger, dieses herzustellen.

Daher liegt die Verformung der Teile während der Produktion aufgrund der Adsorption der Magnetkraft nahe an der Oberfläche des Arbeitstisches. Nachdem das Teil entfernt wurde, wird es erneut verformt, und die Dickenmessung ist konsistent, aber die Parallelität entspricht nicht den Anforderungen. Daher kann die Lösung durch natürliches Schneiden geschliffen werden. Beim Schleifen wird die Konturunterlage unter die Teile gelegt, die vier Seiten werden getrennt, und die Produktion ist ein kleiner Eingang und multi-light.

Wenn Sie an medizinischen Produkten interessiert sind, kontaktieren Sie bitte BFY Mold.