In der Welt der Kunststoffherstellung sind Spritzguss und Blasformen wesentliche Techniken, die die Produktion zahlreicher Kunststoffprodukte verändert haben.

Diese Methoden spielen eine entscheidende Rolle bei der Gestaltung alltäglicher Gegenstände, von komplexen elektronischen Bauteilen bis hin zu herkömmlichen Haushaltsbehältern. Jede Technik bietet ihre eigenen Vorteile und erfüllt unterschiedliche industrielle Anforderungen und Produktspezifikationen.

Spritzguss: Präzision in der Komplexität

Spritzguss, ein bewährtes Verfahren in der Kunststoffherstellung, ist für seine Präzision und Vielseitigkeit bekannt. Bei diesem Verfahren wird geschmolzener Kunststoff in eine Form gespritzt, wo er abkühlt und seine Form annimmt. Spritzguss wird für seine Präzision bei der Herstellung komplexer Teile geschätzt, was in Branchen mit komplexen Designs und engen Toleranzen entscheidend ist.

Einer der größten Vorteile des Spritzgusses liegt in der Möglichkeit, eine Vielzahl von Materialien zu verarbeiten. Das Verfahren eignet sich für Thermoplaste, Duroplaste und Elastomere und bietet Herstellern die Flexibilität, Materialien passend zu den spezifischen Eigenschaften ihres Produkts auszuwählen. Das Verfahren erleichtert zudem die Einarbeitung von Additiven und Verstärkungsstoffen, wodurch die strukturellen und funktionellen Eigenschaften des Endprodukts verbessert werden.

Darüber hinaus zeichnet sich Spritzguss durch seine Skalierbarkeit aus und ermöglicht so eine gleichbleibend hochwertige Massenproduktion. Die Effizienz und Geschwindigkeit des Verfahrens machen es ideal für die Massenproduktion, senken die Produktionskosten und gewährleisten die Konsistenz über große Chargen hinweg. Branchen wie die Automobilindustrie, die Medizintechnik und die Konsumgüterindustrie nutzen Spritzguss regelmäßig zur Herstellung komplexer Komponenten und Produkte mit präzisen Spezifikationen.

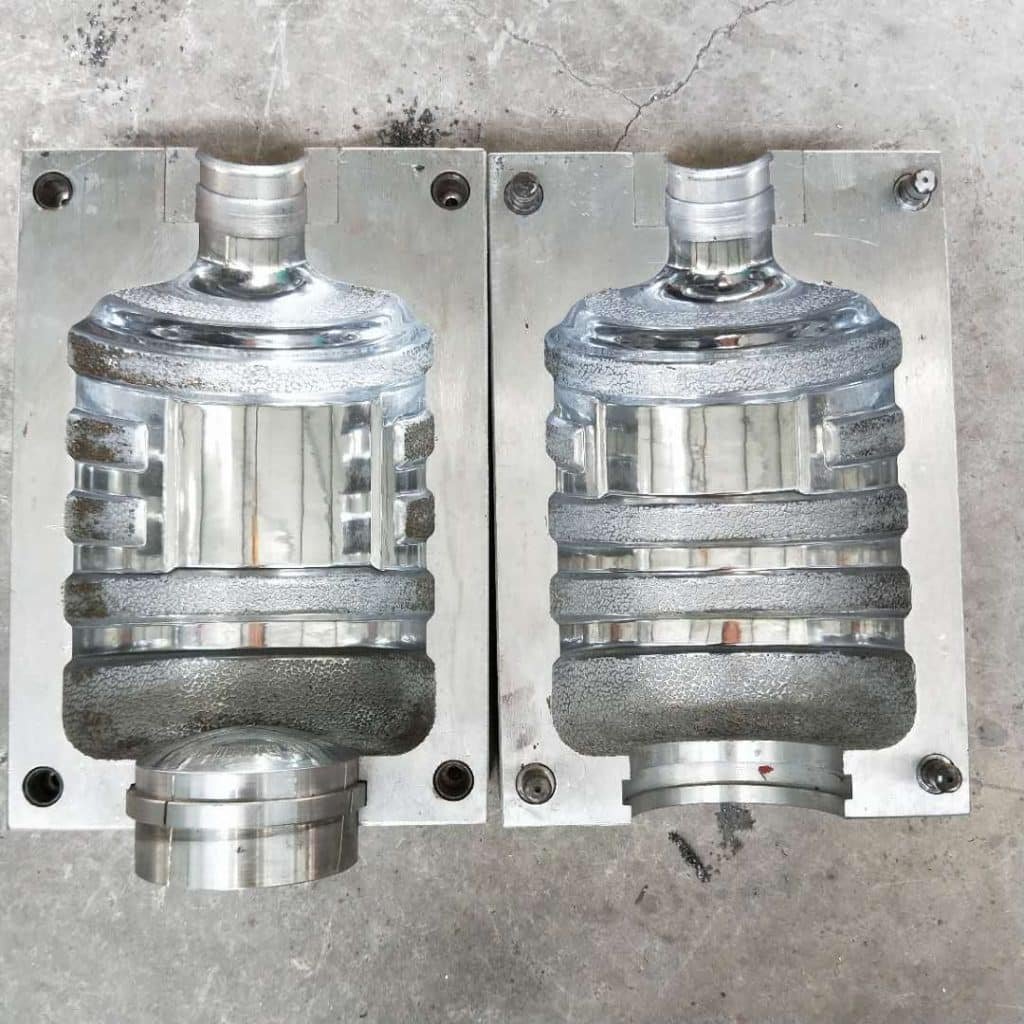

Blasformen: Hohlkörper effizient formen

Blasformen eignet sich hervorragend zur Herstellung von Hohlkörpern wie Behältern und Flaschen. Dabei wird ein erhitzter Kunststoffschlauch in einer Form aufgeblasen und nimmt beim Abkühlen seine Form an. Der größte Vorteil des Blasformens liegt in der effizienten Herstellung leichter, langlebiger und kostengünstiger Hohlkörper.

Der klare Vorteil des Blasformens liegt in einem glatten, hohlen und nahtlosen Produkt. Es ist das bevorzugte Verfahren in Branchen, in denen hauptsächlich Behälter, Flaschen und Verpackungen hergestellt werden. Das Verfahren zeichnet sich durch gleichmäßige Wandstärken und die Flexibilität aus, Behälter unterschiedlicher Formen und Größen herzustellen, die den unterschiedlichen Anforderungen der Verpackungsindustrie gerecht werden.

Blasformen zeichnet sich auch durch hohe Ressourceneffizienz aus. Das Verfahren optimiert den Materialeinsatz durch die Schaffung von Hohlstrukturen und reduziert so das Gesamtgewicht des Produkts, ohne die Festigkeit zu beeinträchtigen. Dieses geringe Gewicht trägt zu Kosteneinsparungen bei und entspricht der zunehmenden Bedeutung von Nachhaltigkeit und umweltfreundlichen Verfahren in der modernen Fertigung.

Gegensätzliche Stärken: Die richtige Kombination finden

Spritzguss und Blasformen haben ihre Vor- und Nachteile, hängen aber stark vom gewünschten Endprodukt ab. Spritzguss eignet sich ideal für kleine, detailreiche und hochpräzise Teile, beispielsweise in der Elektronik-, Automobil- und Medizintechnikbranche. Die Materialvielfalt und die Möglichkeit zur Großserienproduktion festigen seine Vorherrschaft in diesen Bereichen.

Andererseits eignet sich Blasformen besonders gut für Hohlstrukturen (tatsächlich gäbe es ohne Blasformen keine Verpackungsindustrie). Blasformen ist ein hocheffizientes Verfahren zur Herstellung leichter Behälter mit gleichmäßiger Wandstärke, das den Anforderungen verschiedener Branchen wie der Getränke-, Kosmetik- und Pharmaindustrie gerecht wird. Die ressourcenschonende Methode reduziert den Materialverbrauch und fördert gleichzeitig nachhaltige Ziele für moderne Fertigungsverfahren.

Die richtige Balance in der Kunststoffherstellung finden

Spritzguss und Blasformen sind für die sich ständig weiterentwickelnde Kunststoffherstellung unverzichtbar. Beide Verfahren, Spritzguss und Blasformen, gelten als führende Verfahren in der Kunststoffherstellung. Jedes Verfahren ist auf spezifische Zwecke und Bedürfnisse zugeschnitten und sorgt für höhere Rentabilität und Zuverlässigkeit.

Von der Automobilbranche bis hin zu medizinischen Geräten werden die Kunststoffprodukte von morgen auf den einzigartigen Vorteilen dieser Verfahren beruhen, wobei Spritzguss und Blasformen harmonisch zusammenarbeiten, um den sich entwickelnden Anforderungen verschiedener Branchen gerecht zu werden.