Einführung

Formenstahl ist ein wichtiger Werkstoff für den Formenbau, der in einer Vielzahl von Typen mit unterschiedlichen Eigenschaften für verschiedene Anwendungen angeboten wird. Die Auswahl des richtigen Stahls ist von entscheidender Bedeutung, um die Haltbarkeit, Leistung und Effizienz der Form zu gewährleisten, was sich direkt auf die Qualität und den Ertrag des Endprodukts auswirkt. Lassen Sie uns einen Blick auf die im Formenbau verwendeten Stähle, ihre Eigenschaften und die Wahl des richtigen Stahls je nach Material und Ertrag des Produkts werfen.

Arten von Formenstahl für den Formenbau

- Kohlenstoffstahl

- Legierter Stahl

- Werkzeugstahl

- Rostfreier Stahl

Jede Stahlsorte wird auf der Grundlage ihrer einzigartigen Eigenschaften ausgewählt, zu denen Härte, Zähigkeit, Verschleißfestigkeit und Bearbeitbarkeit gehören.

Kohlenstoffstahl

Kohlenstoffstähle sind aufgrund ihrer Erschwinglichkeit und Verfügbarkeit weit verbreitet. Sie enthalten unterschiedliche Mengen an Kohlenstoff und können in Stähle mit niedrigem, mittlerem und hohem Kohlenstoffgehalt unterteilt werden.

- Stahl mit niedrigem Kohlenstoffgehalt: Enthält bis zu 0,3 % Kohlenstoff. Er ist relativ weich und leicht zu bearbeiten, hat aber eine geringe Härte und Verschleißfestigkeit.

- Stahl mit mittlerem Kohlenstoffgehalt: Enthält 0,3 % bis 0,6 % Kohlenstoff. Er bietet ein ausgewogenes Verhältnis zwischen Härte und Duktilität und eignet sich daher für Formen, die eine mittlere Festigkeit und Verschleißfestigkeit erfordern.

- Stahl mit hohem Kohlenstoffgehalt: Enthält 0,6 bis 1,4 % Kohlenstoff. Er ist sehr hart und verschleißfest, kann aber spröde sein. Er wird für Formen verwendet, die eine hohe Festigkeit und Verschleißfestigkeit erfordern, aber weniger stark beansprucht werden.

Legierter Stahl

Legierte Stähle werden mit verschiedenen Elementen wie Chrom, Nickel und Molybdän versetzt, um ihre Eigenschaften zu verbessern.

- Chrom-Molybdän-Stahl: Bekannt für seine Zähigkeit und Verschleißfestigkeit. Wird häufig in Formen für Kunststoffspritzguss und Druckguss verwendet.

- Nickel-Chrom-Stahl: Bietet hervorragende Zähigkeit, Härte und Beständigkeit gegen Hitze und Korrosion. Geeignet für Formen, die in hochbelasteten Anwendungen eingesetzt werden.

Werkzeugstahl

Werkzeugstähle sind speziell für die Herstellung von Werkzeugen und Formen konzipiert. Sie werden nach ihrer Fähigkeit eingeteilt, eine Schneide zu behalten, nach ihrer Verformungsbeständigkeit und nach ihrer Langlebigkeit unter hohen Belastungen.

- A-Serie (Lufthärtung): Der hohe Chromgehalt sorgt für hervorragende Verschleißfestigkeit und Härte.

- D-Serie (hoher Kohlenstoffgehalt, hoher Chromanteil): Bietet eine hervorragende Verschleißfestigkeit und kann für Kaltarbeitsanwendungen verwendet werden.

- H-Serie (Warmarbeit): Konzipiert für Hochtemperaturanwendungen, wobei Härte und Festigkeit auch bei hohen Temperaturen erhalten bleiben.

Rostfreier Stahl

Nichtrostende Stähle enthalten mindestens 10,5 % Chrom, das für eine ausgezeichnete Korrosionsbeständigkeit sorgt. Sie werden in Formen verwendet, bei denen die Korrosionsbeständigkeit ein kritischer Faktor ist.

- Martensitischer rostfreier Stahl: Dieser Stahl kann durch Wärmebehandlung gehärtet werden und bietet gute Verschleißfestigkeit und mäßige Korrosionsbeständigkeit.

- Austenitischer rostfreier Stahl: Bekannt für seine hervorragende Korrosionsbeständigkeit, aber geringere Härte im Vergleich zu martensitischen Typen.

Härte von Formstählen

Die Härte ist ein Schlüsselfaktor für die Leistung von Formenstählen. Sie wird anhand der Rockwell-Härteskala (HRC) oder der Brinell-Härtezahl (BHN) gemessen. Hier finden Sie typische Härtewerte für verschiedene Formenstähle:

- Stahl mit niedrigem Kohlenstoffgehalt: 70-80 BHN

- Stahl mit mittlerem Kohlenstoffgehalt: 120-180 BHN

- Stahl mit hohem Kohlenstoffgehalt: 200-300 BHN

- Chrom-Molybdän-Stahl: 180-230 HRC

- Nickel-Chrom-Stahl: 250-350 HRC

- Werkzeugstahl der A-Serie: 50-65 HRC

- Werkzeugstahl der D-Serie: 55-62 HRC

- Werkzeugstahl der H-Serie: 40-55 HRC

- Martensitischer rostfreier Stahl: 40-50 HRC

- Austenitischer rostfreier Stahl: 150-200 BHN

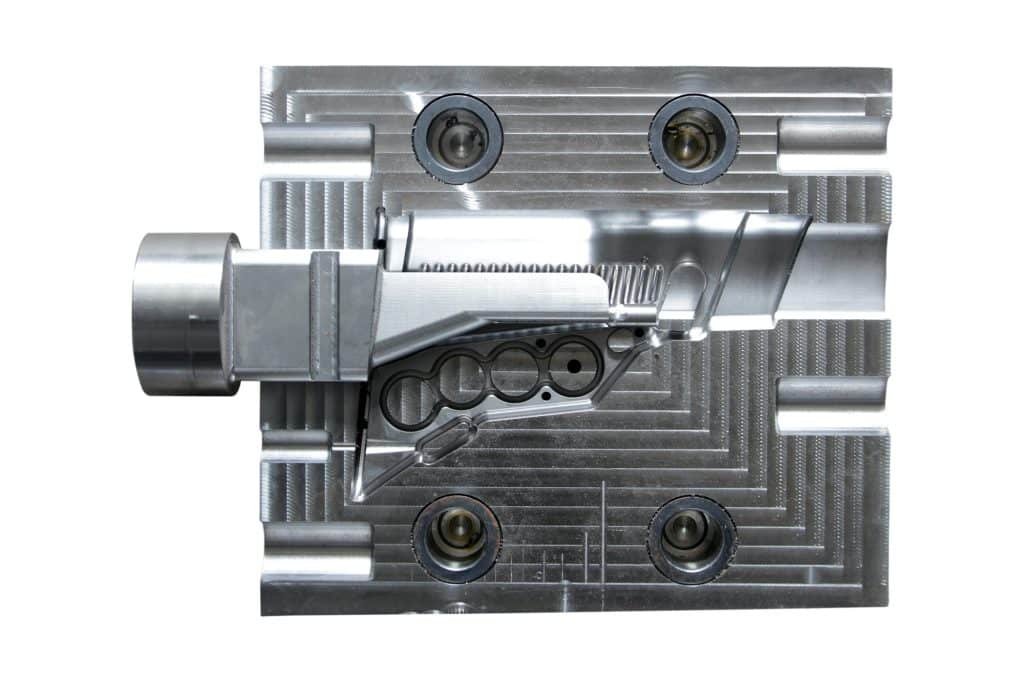

Auswahl des Formstahls nach Material und Ausbeute

Die Auswahl des Formstahls hängt von der Art des zu formenden Materials und der gewünschten Ausbeute des Produkts ab. Hier sind einige Richtlinien:

Geformtes Material

- Für allgemeine Kunststoffe (z. B. Polypropylen, Polyethylen) können aufgrund ihrer mäßigen Härte und Verschleißfestigkeit Stähle mit mittlerem Kohlenstoffgehalt oder Werkzeugstähle der A-Reihe verwendet werden.

- Für abrasive Kunststoffe (z. B. gefüllte Polymere) wird kohlenstoffreicher Stahl oder Werkzeugstahl der D-Serie wegen seiner höheren Verschleißfestigkeit bevorzugt.

- Metall Werkstoffe:

- Für den Druckguss von Nichteisenmetallen (z. B. Aluminium, Zink) ist der Werkzeugstahl der H-Serie ideal, da er auch bei hohen Temperaturen seine Härte beibehält.

- Bei härteren Metallen (z. B. Stahllegierungen) bieten kohlenstoffreiche oder legierte Stähle wie Chrom-Molybdän-Stahl die erforderliche Festigkeit und Verschleißfestigkeit.

Gewünschte Ausbeute und Langlebigkeit der Form

- Großserienproduktion:

- Für Formen, in denen eine hohe Anzahl von Teilen hergestellt werden soll, sind Werkzeugstähle mit hoher Verschleißfestigkeit (z. B. die D-Serie) unerlässlich, um die Integrität der Form auf Dauer zu erhalten.

- Chrom-Molybdän-Stahl ist ebenfalls eine gute Wahl wegen seiner Zähigkeit und seiner Fähigkeit, wiederholtem Gebrauch standzuhalten.

- Produktion von Kleinserien:

- Bei geringeren Produktionsmengen kann die Kosteneffizienz von Stählen mit mittlerem oder niedrigem Kohlenstoffgehalt von Vorteil sein. Sie bieten eine ausreichende Haltbarkeit, ohne die höheren Kosten von Spezialstählen zu verursachen.

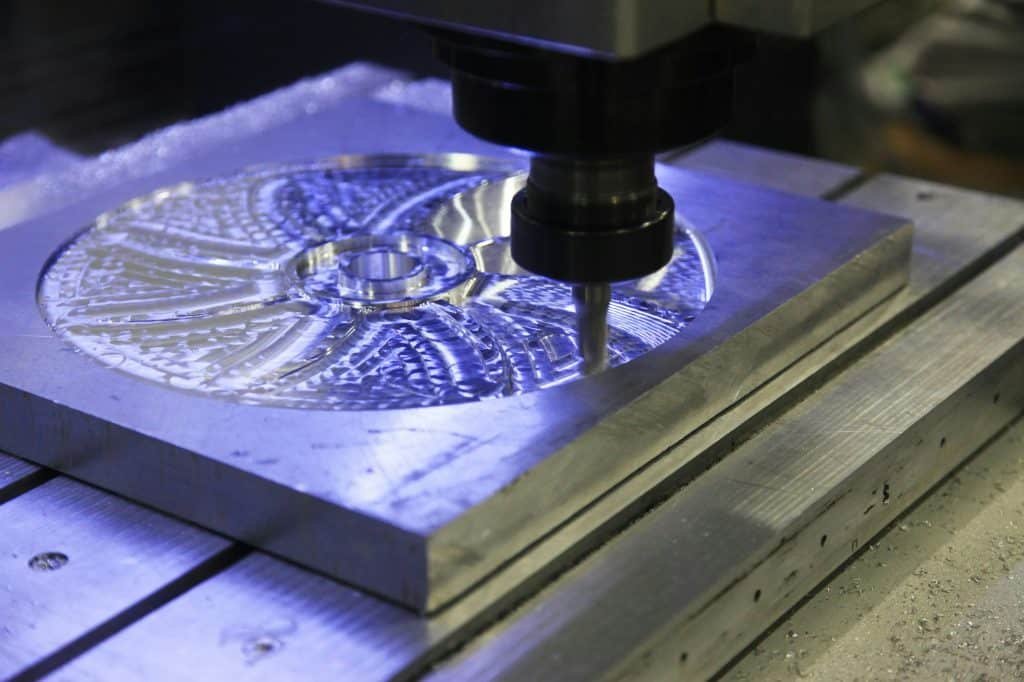

- Präzision und Oberflächengüte:

- Wenn Präzision und eine hohe Oberflächengüte erforderlich sind, wie z. B. bei optischen Komponenten oder medizinischen Geräten, eignen sich nichtrostende Stähle wie martensitischer Edelstahl aufgrund ihrer Korrosionsbeständigkeit und ihrer Fähigkeit, eine feine Oberfläche zu erzielen.

- Für komplexe Formengeometrien, die komplizierte Details erfordern, werden Werkzeugstähle der A-Serie aufgrund ihrer Bearbeitbarkeit und Stabilität bei der Wärmebehandlung bevorzugt.

Schlussfolgerung

Die Wahl des richtigen Stahls für den Formenbau ist eine wichtige Entscheidung, die sich auf die Leistung, Haltbarkeit und Kosteneffizienz der Form auswirkt. Die Kenntnis der verfügbaren Stahlsorten, ihrer Eigenschaften und ihrer Härte hilft, eine fundierte Entscheidung zu treffen. Faktoren wie das zu formende Material, das Produktionsvolumen und die gewünschte Ausbeute spielen bei diesem Auswahlprozess eine entscheidende Rolle.

Durch eine sorgfältige Bewertung dieser Aspekte können Hersteller sicherstellen, dass der gewählte Formenstahl die spezifischen Anforderungen ihrer Anwendung erfüllt, was zu hochwertigen Produkten und effizienten Produktionsprozessen führt. Ganz gleich, ob es sich um Kunststoffspritzguss, Druckguss oder hochpräzise Anwendungen handelt, der richtige Stahl sorgt dafür, dass die Form optimal funktioniert und langfristige Zuverlässigkeit und Wert bietet.