Introducción

Esta guía abarca seis tipos esenciales de canales de paso de agua para moldes de plástico, proporcionando información sobre su diseño y funcionalidad. Comprender estos diseños puede influir significativamente en tu proceso de moldeo, garantizando una refrigeración y un flujo de material óptimos. Sumérgete en nuestra completa guía de canales de agua para moldes de plástico para mejorar tus prácticas de fabricación y los resultados de tus productos.

El moldeo de plásticos es un proceso fundamental en la industria manufacturera, muy utilizado en la fabricación de diversos productos de plástico, desde artículos domésticos cotidianos hasta complejos componentes industriales. Uno de los aspectos críticos del moldeo de plásticos es el control de la temperatura, que se consigue principalmente mediante canales de agua dentro del molde. Estos canales garantizan que el molde se mantenga a una temperatura constante, esencial para producir piezas de alta calidad. El diseño de estos canales de agua, o líneas de agua, es crucial, ya que influye en la eficacia de la refrigeración, el tiempo de ciclo y la calidad general de las piezas moldeadas.

1. Canales de agua en línea recta

Los canales de agua en línea recta son el tipo más básico de sistema de refrigeración utilizado en moldes de plástico. Consisten en simples pasajes rectos perforados en el molde, que permiten que el agua fluya directamente desde la entrada hasta la salida.

Funcionalidad

- Diseño: Sencillo y fácil de aplicar.

- Eficiencia: Eficiencia de enfriamiento limitada debido a la distancia uniforme de la superficie del molde.

- Aplicación: Adecuado para piezas con geometrías sencillas y en las que es suficiente un enfriamiento uniforme.

Ventajas

- Rentable y fácil de fabricar.

- Mínima complejidad de diseño y mantenimiento.

Desventajas

- Ineficiente para piezas complejas con espesores variables.

- Posibilidad de enfriamiento desigual y tiempos de ciclo más largos.

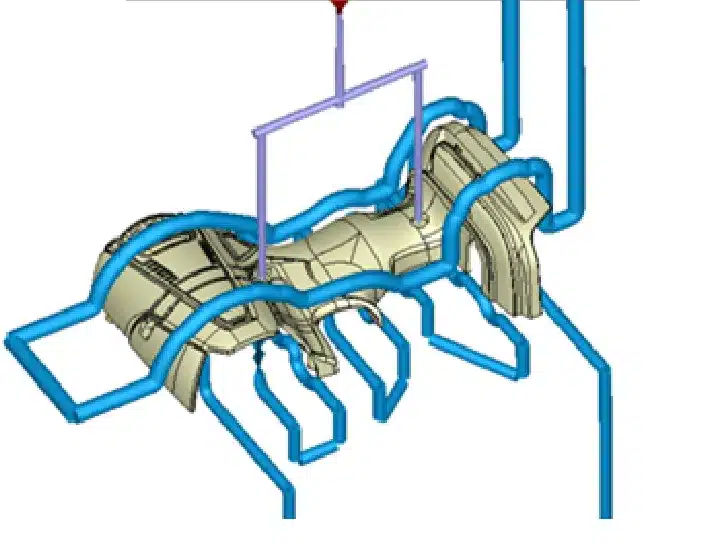

2. Canales de refrigeración conformados

Los canales de refrigeración conformados siguen los contornos de la pieza moldeada, proporcionando una refrigeración uniforme en todo el molde. Estos canales suelen crearse mediante técnicas de fabricación avanzadas, como la impresión 3D.

Funcionalidad

- Diseño: Complejo, adaptado a la geometría de la pieza.

- Eficacia: Alta eficiencia de refrigeración con tiempos de ciclo reducidos.

- Aplicación: Ideal para piezas intrincadas con geometrías complejas y espesores de pared variables.

Ventajas

- Proporciona un enfriamiento uniforme, reduciendo el alabeo y mejorando la calidad de las piezas.

- Reduce considerablemente la duración de los ciclos.

Desventajas

- Caro y complejo de diseñar y fabricar.

- Requiere técnicas y equipos de fabricación avanzados.

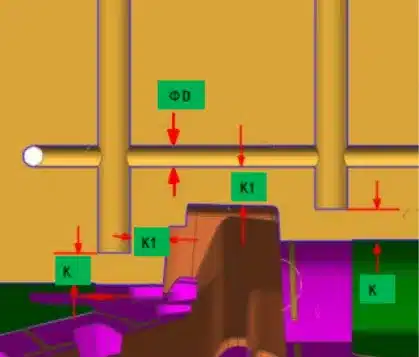

3. Sistemas Baffle y Bubbler

Los deflectores y los burbujeadores se utilizan en zonas donde los canales de refrigeración en línea recta son insuficientes. Los deflectores son piezas delgadas y planas que se insertan en los canales de agua para dirigir el flujo de agua, mientras que los burbujeadores son pequeños tubos que introducen agua directamente en la cavidad del molde.

Funcionalidad

- Diseño: Incorpora componentes adicionales como deflectores o burbujeadores dentro del molde.

- Eficacia: Mayor refrigeración en zonas específicas del molde.

- Aplicación: Se utiliza en moldes con cavidades profundas o complejas donde el enfriamiento uniforme es un reto.

Ventajas

- Mejora la refrigeración en zonas de difícil acceso.

- Puede utilizarse junto con otros métodos de refrigeración para obtener resultados óptimos.

Desventajas

- Aumenta la complejidad y el coste del molde.

- Requiere una colocación y un diseño precisos para ser eficaz.

4. Canales de agua en espiral

Los canales de agua en espiral envuelven el núcleo o la cavidad del molde, proporcionando una gran superficie para el intercambio de calor.

Funcionalidad

- Diseño: Configuración en espiral alrededor de los componentes del molde.

- Eficacia: Ofrece una excelente eficiencia de refrigeración gracias al mayor contacto superficial.

- Aplicación: Adecuado para piezas cilíndricas o cónicas.

Ventajas

- Maximiza la eficacia de la refrigeración al aumentar el contacto con la superficie.

- Puede diseñarse para adaptarse a la forma de la pieza moldeada.

Desventajas

- Más complejos de diseñar y aplicar que los canales rectos.

- Mayor coste de fabricación debido al intrincado diseño de los canales.

5. Canales de agua helicoidales

Los canales de agua helicoidales son similares a los canales en espiral, pero están diseñados en forma helicoidal y suelen utilizarse en moldes con formas cilíndricas.

Funcionalidad

- Diseño: Patrón helicoidal alrededor del núcleo o cavidad.

- Eficacia: Proporciona una refrigeración uniforme con una gran superficie.

- Aplicación: Ideal para piezas largas y cilíndricas como tubos o botellas.

Ventajas

- Eficaz para piezas largas en las que se requiere una refrigeración uniforme.

- Reduce la duración de los ciclos al mejorar el intercambio de calor.

Desventajas

- Complejo proceso de diseño y fabricación.

- Mayores costes iniciales.

6. Canales de agua en cascada

Los canales de agua en cascada utilizan una serie de canales escalonados que permiten que el agua fluya en cascada, proporcionando refrigeración por etapas.

Funcionalidad

- Diseño: Canales escalonados que guían el flujo del agua por etapas.

- Eficacia: Bueno para piezas con espesores variables.

- Aplicación: Se utiliza para moldes donde el enfriamiento gradual es beneficioso.

Ventajas

- Puede manipular eficazmente piezas con geometrías variables.

- Reduce el riesgo de choque térmico en la pieza moldeada.

Desventajas

- Diseño más complejo y costoso.

- Requiere una planificación y un diseño cuidadosos para garantizar una refrigeración eficaz.

Conclusión

Una refrigeración eficaz es fundamental en el moldeo de plásticos, ya que afecta directamente a la calidad y la eficacia del proceso de producción. Cada tipo de diseño de canal de agua tiene sus propias ventajas y limitaciones, por lo que es adecuado para diferentes aplicaciones y geometrías de piezas. Los canales rectos son sencillos y rentables, mientras que los canales conformados ofrecen una gran eficacia para piezas complejas. Los sistemas de deflectores y burbujeadores mejoran la refrigeración en zonas específicas, los canales en espiral y helicoidales proporcionan un excelente contacto superficial para piezas cilíndricas y los canales en cascada son ideales para piezas de grosor variable. La elección del diseño del canal de agua es, por tanto, una decisión crítica en el proceso de diseño del molde, que requiere una cuidadosa consideración de la geometría de la pieza, el volumen de producción y las limitaciones de costes.