¿Qué es el moldeo por inyección?

El moldeo por inyección es un proceso de fabricación muy eficaz que consiste en inyectar material fundido -típicamente termoplásticos, siliconas o metales- en una cavidad de molde diseñada con precisión. Una vez enfriado y solidificado, el material forma una pieza acabada con una precisión dimensional constante. Este método está ampliamente considerado como el estándar de oro para la producción de grandes volúmenes debido a su capacidad para reproducir geometrías intrincadas a gran escala minimizando el desperdicio de material.

En el corazón del proceso se encuentra la unidad de inyección, que calienta los gránulos de polímero en bruto hasta un estado fundido (por ejemplo, 200-300°C para ABS) y los inyecta en el molde bajo presiones de 1.000-20.000 psi. Una vez enfriada, la pieza se expulsa y queda lista para el procesamiento posterior o el montaje.

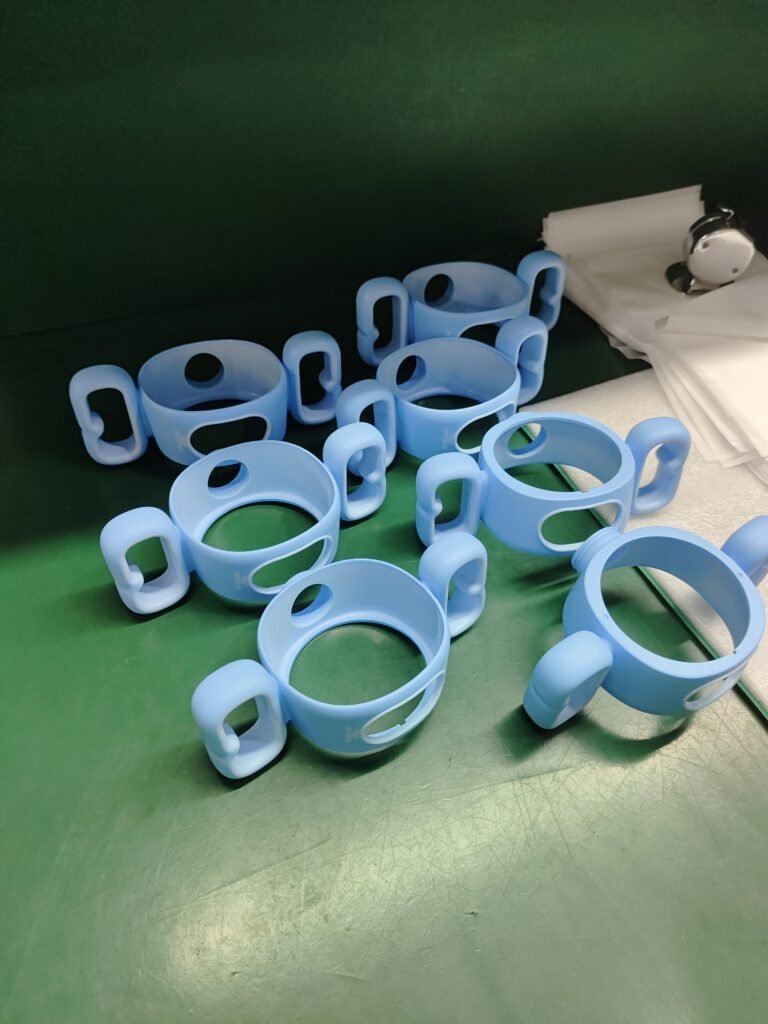

Soluciones de moldeo por inyección de grado médico: Una aplicación crítica

La industria médica ejemplifica el pináculo de la precisión en el moldeo por inyección. Los instrumentos quirúrgicos, los dispositivos implantables y los equipos de diagnóstico exigen una producción sin defectos, tolerancias tan ajustadas como ±0,005 mm y materiales biocompatibles como PEEK o resinas USP Clase VI. Por ejemplo, un solo componente defectuoso en un marcapasos podría tener consecuencias mortales, lo que subraya por qué el moldeo médico con certificación ISO 13485 requiere una validación rigurosa de los procesos y entornos de sala blanca.

Tipos de procesos de moldeo por inyección y sus características

Seleccionar la técnica de moldeo adecuada es fundamental para cumplir las especificaciones del proyecto. A continuación se ofrece un análisis comparativo de los principales métodos:

| Proceso | Características principales | Aplicaciones ideales |

| Moldeo de plástico estándar | – Gran volumen de producción (más de 10.000 unidades) – Compatible con ABS, PP, PC | Embellecedores de automóviles, envases de consumo |

| Moldeo por inserción | – Integra insertos metálicos (por ejemplo, roscas de latón) en plástico – Aumenta la durabilidad de las piezas | Carcasas de dispositivos médicos, conectores eléctricos |

| Goma de silicona líquida (LSR) | – Resistente al calor (hasta 250°C) – Biocompatible y flexible | Productos de puericultura, mascarillas respiratorias |

| Moldeo a alta presión | – Consigue geometrías complejas – Reduce las marcas de hundimiento | Chips microfluídicos, componentes aeroespaciales |

| Sobremoldeado | – Adhiere múltiples materiales (por ejemplo, TPE sobre ABS) – Mejora la ergonomía | Empuñaduras de herramientas, carcasas de dispositivos portátiles |

Moldeo por inyección de baja MOQ: Un puente entre la creación de prototipos y la producción

Para nuevas empresas o nichos de mercado que requieren entre 50 y 1.000 unidades, los servicios de cantidades mínimas de pedido (MOQ) bajas utilizan moldes de aluminio. Ofrecen plazos de entrega más rápidos (2-4 semanas) y costes iniciales más bajos (1.500-5.000), por lo que son ideales para prototipos funcionales o ensayos médicos de tirada limitada.

Avances tecnológicos en el moldeo por inyección

Las innovaciones modernas han transformado el moldeo por inyección en un proceso sostenible basado en datos:

1. Control de calidad basado en IA

- Los algoritmos de aprendizaje automático analizan los datos de los sensores en tiempo real (presión, temperatura) para predecir defectos como alabeos o vacíos, reduciendo las tasas de rechazo del 8% a menos del 1% en aplicaciones de automoción.

2. Moldeo por microinyección

- Produce piezas tan pequeñas como 0,01 g (por ejemplo, microópticos para herramientas endoscópicas) con tolerancias de ±0,002 mm, gracias a prensas servoeléctricas y boquillas ultrafinas.

3. Prácticas sostenibles

- Los sistemas de circuito cerrado reciclan el 95% de los bebederos y canales. Las resinas de origen biológico (por ejemplo, PLA a partir de almidón de maíz) reducen la huella de carbono en un 30% en comparación con los plásticos convencionales.

Moldeo de alta velocidad para componentes de automoción

Un fabricante de automóviles alemán redujo los tiempos de ciclo en un 40% (de 50 a 30 segundos) utilizando prensas eléctricas de alta velocidad con una fuerza de cierre de 4.000 toneladas. Esto permitió producir 500.000 paneles de salpicadero al año manteniendo las normas de calidad ISO 9001.

Implantación estratégica de servicios de moldeo por inyección

Para maximizar el retorno de la inversión, los fabricantes deben:

- Colabore desde el principio: Implique a los moldeadores durante la fase de diseño para optimizar la ubicación de las compuertas y los canales de refrigeración.

- Aproveche las herramientas híbridas: Combine núcleos de acero (para características críticas) con marcos de aluminio para equilibrar durabilidad y coste.

- Auditoría de certificaciones: Asegúrese de que los proveedores cumplen las normas específicas del sector (por ejemplo, IATF 16949 para automoción).

Servicios de moldeo por inyección: Principios básicos y aplicaciones industriales

Definición del moldeo por inyección y su papel en la fabricación moderna

Los servicios de moldeo por inyección transforman los polímeros en bruto en componentes precisos inyectando material fundido en moldes diseñados a medida. Este proceso domina sectores como la automoción, los dispositivos médicos y la electrónica de consumo por su escalabilidad, repetibilidad y rentabilidad. Por ejemplo, un solo molde puede producir más de 10.000 piezas con tolerancias tan ajustadas como ±0,01 mm, lo que lo hace indispensable para la producción de grandes volúmenes.

- Moldeo por inyección de baja cantidad mínima de pedido (MOQ)

- Moldeo por inyección a alta velocidad para componentes de automoción

- Soluciones de moldeo por inyección de calidad médica

Exploración de los tipos de servicios de moldeo por inyección

Técnicas de moldeo estándar frente a especializadas

- Moldeo por inyección estándar:

- Materiales: ABS, PP, HDPE.

- Aplicaciones: Bienes de consumo, envases.

- Coste: 0,10-2,00 por unidad para pedidos >10.000 unidades.

- Moldeo por inyección Low-MOQ:

- Utillaje: Moldes de aluminio (vida útil: 5.000-10.000 ciclos).

- Plazo de entrega: 2-4 semanas.

- Ideal para: Prototipos o nichos de mercado que requieran entre 50 y 1.000 unidades.

- Moldeo por inyección a alta velocidad para componentes de automoción:

- Tiempo de ciclo: tan solo 15 segundos por pieza.

- Materiales: Nylon relleno de vidrio, PEEK.

- Maquinaria: Prensas hidráulicas o eléctricas con fuerzas de cierre de hasta 4.000 toneladas.

Un proveedor de automoción de primer nivel redujo los costes del panel del salpicadero en un 18% utilizando moldeo de alta velocidad con moldes de acero de cavidades múltiples, logrando un tiempo de ciclo de 22 segundos por pieza.

Innovaciones de vanguardia en tecnología de moldeo por inyección

Tecnologías que redefinen la precisión y la sostenibilidad

- Optimización de procesos basada en IA:

Los sensores controlan los parámetros en tiempo real (temperatura, presión) para reducir los defectos en un 25%.

- Moldeo por microinyección:

Produce piezas de tan solo 0,1 g para dispositivos médicos como engranajes de bombas de insulina.

- Moldeado ecológico:

Las resinas biodegradables (por ejemplo, PLA) y el reciclaje interno reducen los residuos en un 30%.

Tabla comparativa: Moldeo tradicional frente a moldeo avanzado

| Parámetro | Moldeado tradicional | Moldeo avanzado |

| Duración del ciclo | 30-60 segundos | 10-25 segundos |

| Consumo de energía | Alta (hidráulica) | Bajo (eléctrico) |

| Tasa de defectos | 5–8% | 1–3% |

| Residuos materiales | 15–20% | 5–10% |

Factores críticos en la elección de un socio de moldeo por inyección

5 parámetros para evaluar a los proveedores de servicios

- Experiencia técnica:

Busque certificaciones ISO 9001 o IATF 16949.

- Cartera de materiales:

Garantizar la compatibilidad con resinas de grado de ingeniería (por ejemplo, Ultem, PPSU).

- Escalabilidad:

Verificar la capacidad para escalar desde prototipos de baja MOQ hasta pedidos de más de 100.000 unidades.

- Garantía de calidad:

Exija análisis de flujo de moldes, inspecciones CMM y pruebas de lotes.

- Prácticas de sostenibilidad:

Dé prioridad a los proveedores que utilicen energías renovables o reciclen en circuito cerrado.

Un fabricante de dispositivos médicos logró la conformidad con la FDA asociándose con un moldeador especializado en soluciones de moldeo por inyección de grado médico, reduciendo las tasas de rechazo de piezas del 8% al 1,5%.

Colaboración estratégica con expertos en moldeo por inyección

Maximizar el retorno de la inversión mediante la asociación

- Diseño para la fabricación (DFM):

Los ingenieros optimizan el grosor de las paredes, los ángulos de desmoldeo y la ubicación de las compuertas para reducir los costes de utillaje en un 20%.

- Prototipos de codesarrollo:

Perfeccione conjuntamente los diseños utilizando moldes impresos en 3D para una iteración rápida.

- Integración de la cadena de suministro:

El abastecimiento de materiales sin fisuras (por ejemplo, resinas precoloreadas) reduce los plazos de entrega en un 15%.

Preguntas frecuentes sobre los servicios de moldeo por inyección

Las 10 preguntas más frecuentes de los clientes

- ¿Cuál es la cantidad mínima de pedido (MOQ) para el moldeo por inyección?

Las cantidades mínimas de producción oscilan entre 50 (prototipos) y más de 10.000 unidades (producción en serie).

- ¿Cómo elegir entre moldes de aluminio y moldes de acero?

Aluminio: Más rápido/barato para prototipos. Acero: Duradero para grandes volúmenes.

- ¿Pueden realizar sobremoldeo o moldeo por inserción?

Sí, pero especifique las combinaciones de materiales (por ejemplo, TPE sobre PP) por adelantado.

- ¿Cuál es la diferencia de coste entre el moldeo nacional y el extraterritorial?

La deslocalización ahorra entre un 20% y un 40%, pero conlleva plazos de entrega más largos y problemas de calidad.

- ¿Cómo se garantizan las tolerancias en el moldeo de alta precisión?

Mediante inspecciones con MMC, salas con temperatura controlada y prensas servoaccionadas.

- ¿Proporcionan certificaciones de materiales (por ejemplo, FDA, RoHS)?

Los proveedores reputados ofrecen una trazabilidad completa y documentación de conformidad.

- ¿Cuál es el plazo de entrega para la fabricación de moldes?

3-8 semanas para moldes de acero; 2-4 semanas para aluminio.

- ¿Pueden modificarse los moldes existentes para cambiar el diseño?

Sí, pero los costes dependen de la complejidad de las revisiones.

- ¿Hasta qué punto son sostenibles sus procesos de moldeo por inyección?

Muchos proveedores utilizan máquinas de bajo consumo y materiales reciclados.

- ¿Qué servicios postmoldeo ofrecen?

Montaje, grabado por láser y embalaje conforme a las normas ISO.

Conclusiones: Alinear los servicios con los objetivos empresariales

Seleccionar los servicios de moldeo por inyección adecuados requiere equilibrar precisión, coste y escalabilidad. Para los clientes de automoción, es prioritario el moldeo de alta velocidad y los socios con certificación IATF. Los proyectos médicos exigen el cumplimiento de la norma ISO 13485 y capacidades de micromoldeo. Siempre hay que auditar las instalaciones, solicitar muestras y negociar MOQ flexibles para mitigar los riesgos.