El diseño del molde de inyección es una de las fases más importantes de la fabricación de plásticos. Un diseño de moldes de calidad garantiza la calidad, reduce los problemas de producción y aumenta la eficacia. Esta guía detallada cubre las directrices esenciales, los factores importantes y las mejores prácticas para el diseño de moldes de inyección. Esta guía está diseñada para todo profesional del moldeo por inyección, tanto si tiene décadas de experiencia como si es nuevo en el sector y desea conocer los fundamentos del diseño de moldes de inyección y el impacto del diseño de moldes de inyección en la fabricación.

¿Qué es el diseño de moldes de inyección?

El diseño de moldes de inyección se refiere al proceso de creación de moldes utilizados en el moldeo por inyección, una técnica de fabricación en la que se inyecta plástico fundido en una cavidad de molde para formar formas específicas. El diseño de moldes abarca diversos componentes, como bases de molde, cavidades, sistemas de refrigeración y sistemas de expulsión, todos ellos adaptados para cumplir las especificaciones del producto.

Objetivos clave del diseño de moldes

- Obtener dimensiones precisas del producto acabado.

- Enfriamiento uniforme para evitar defectos como alabeos o encogimientos.

- Lo que hace que la expulsión de piezas moldeadas sea suave.

- Optimización de la resistencia a lo largo de varios ciclos de producción.

Principios esenciales del diseño de moldes de inyección

1. Selección de materiales

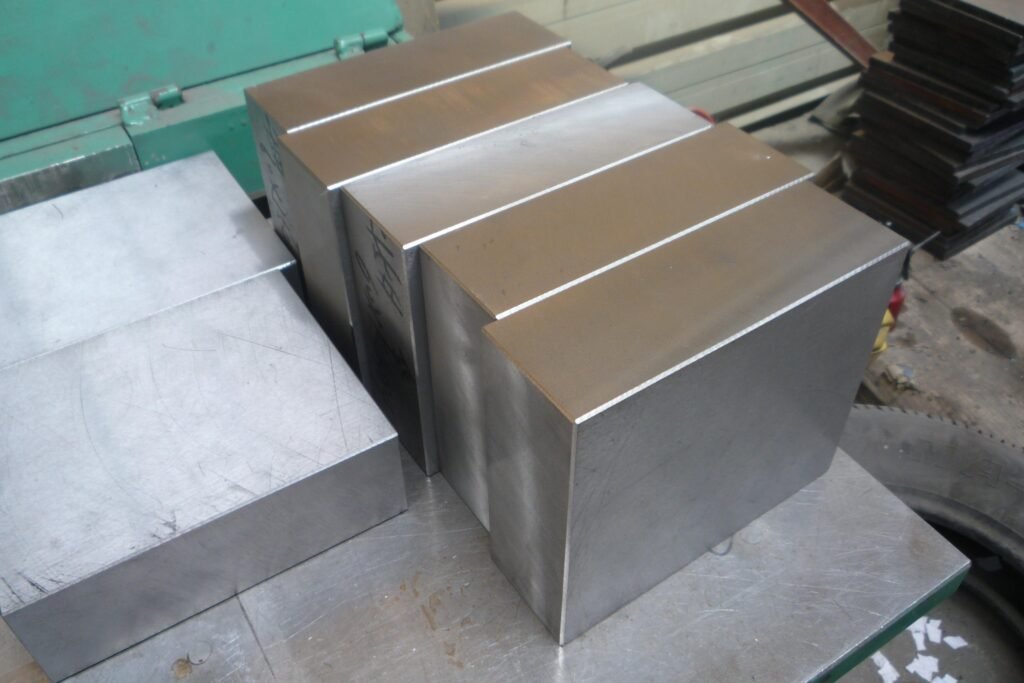

La selección del material del molde y del producto moldeado influye en el rendimiento. Los materiales del molde pueden ser acero común, aluminio y aleaciones. Las piezas moldeadas suelen estar hechas de termoplásticos como polipropileno, ABS y policarbonato.

Consideraciones clave:

- Resistencia al calor y propiedades de desgaste del material del molde.

- Compatibilidad con las propiedades térmicas y mecánicas del plástico fundido.

2. Disposición del molde y líneas de separación

La disposición determina la eficacia del molde y las líneas de apertura, donde se unen las dos mitades del molde, influyen en el aspecto y la funcionalidad del producto.

Buenas prácticas:

- Coloque las líneas de separación en zonas discretas.

- Garantice la alineación para obtener precisión y reducir los defectos de destello.

3. Diseño de la puerta

Las compuertas son los puntos de entrada del plástico fundido. Un diseño adecuado de las compuertas garantiza un flujo uniforme y reduce la caída de presión.

Tipos de compuerta habituales:

- Puerta de canto: Adecuada para piezas sencillas de grosor uniforme.

- Pin Gate: Ideal para moldes de varias cavidades.

- Compuerta de canal caliente: garantiza una reducción de los residuos y tiempos de ciclo más rápidos.

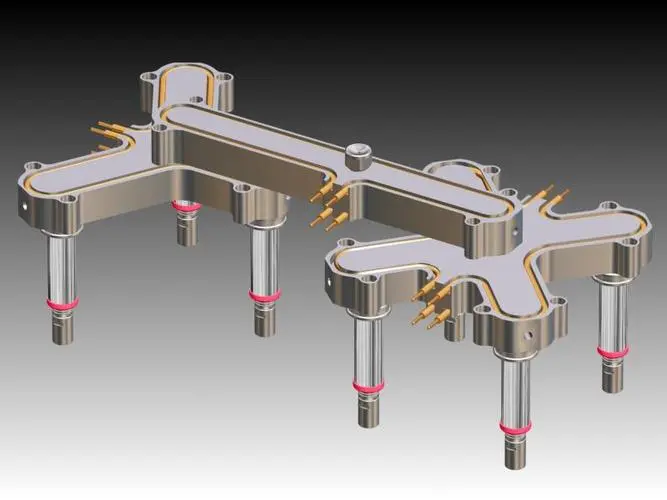

4. Optimización del sistema de refrigeración

El enfriamiento representa la mayor parte del tiempo de ciclo en el moldeo por inyección. Un sistema de refrigeración optimizado mejora la productividad y evita defectos.

Técnicas:

- Utilice canales de refrigeración conformados para formas complejas.

- Garantizar una refrigeración uniforme en todas las cavidades.

Desafíos comunes en el diseño de moldes de inyección

1. Alabeo y contracción

Un enfriamiento inadecuado o una distribución desigual del material pueden provocar alabeos. Solucione este problema garantizando un enfriamiento uniforme y evitando transiciones bruscas en el grosor de las paredes.

2. Problemas de acabado superficial

Los defectos superficiales pueden deberse a imperfecciones del molde o a una ventilación inadecuada. Utilice un mecanizado de alta precisión y diseñe canales de ventilación adecuados.

3. Geometrías complejas

Los moldes para diseños intrincados requieren técnicas avanzadas como la electroerosión (EDM) y la tecnología de chispa de espejo.

¿Cómo diseñar un molde de inyección eficaz?

Paso 1: Entender los requisitos del producto

Comprender los requisitos funcionales, estéticos y estructurales del producto. Además, pueden utilizarse programas CAD 3D comerciales o de código abierto para visualizar y simular el suelo como si fuera un modelo físico.

Paso 2: Seleccionar el tipo de molde adecuado

En función del volumen de producción y de la complejidad, también se dispone de moldes de cavidad única, de cavidad múltiple o de familia.

Paso 3: Redactar el diseño

Introducir ángulos de desmoldeo (generalmente entre 1-2 grados) para que los productos puedan desmoldearse sin cesar sin dañar el molde ni la aplicación.

Paso 4: Prototipo y prueba

Tallar moldes mediante mecanizado CNC o maquetas impresas en 3D. Realice pruebas para garantizar la eficacia del diseño.

Paso 5: Optimizar para la fabricación

Optimice el diseño del molde para reducir los tiempos de ciclo, mejorar la longevidad y facilitar el mantenimiento.

Diseño de moldes de inyección para diferentes industrias

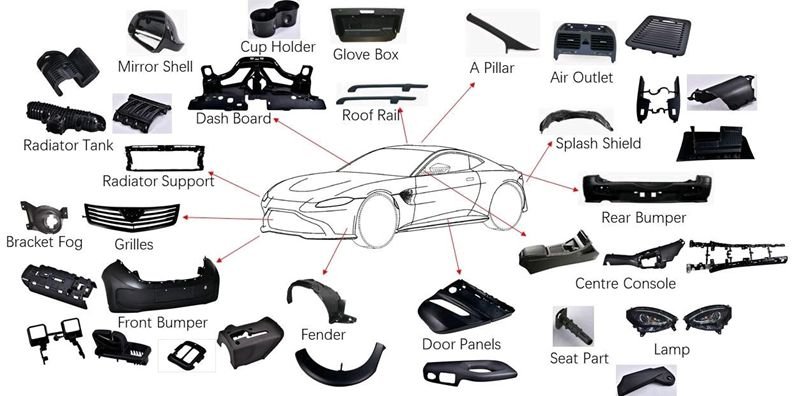

1. Automoción

Componentes como salpicaderos y parachoques requieren gran precisión, por lo que se necesitan moldes. A menudo necesitan materiales especializados y diseños complejos.

2. Médico

Sin embargo, los moldes de uso médico deben cumplir normas estrictas de higiene y biocompatibilidad, así como características como una gran precisión y un acabado impecable.

3. Bienes de consumo

Para productos de consumo como juguetes y productos electrónicos, los moldes hacen hincapié en la estética, la durabilidad y la rentabilidad.

Buenas prácticas para diseñar moldes con éxito

- Colaboración: Trabaje mano a mano con diseñadores de productos, especialistas en materiales y fabricantes.

- Herramientas de simulación: Utilice programas informáticos para predecir patrones de flujo, tiempos de enfriamiento y posibles defectos.

- Mantenimiento regular: Los moldes pueden fabricarse cómodamente para poder mantenerlos durante más tiempo.

Acerca de BFY Mold

Proporcionamos moldeo por inyección y fabricación de moldes de alta calidad como en BFY Mold. Proporcionamos la producción en masa, la producción de la demanda, mecanizado CNC, y el procesamiento de chispa espejo. Hemos diseñado nuestra fábrica como la mejor de su clase para soluciones de corte y fabricación. Utilice nuestra eficiencia y experiencia para realizar sus diseños.