Los plásticos de grado alimentario son extremadamente importantes en el envasado, almacenamiento y producción de alimentos y bebidas. Debido a las crecientes regulaciones de seguridad, la inocuidad de los alimentos se está convirtiendo en una prioridad entre los consumidores, por lo que seleccionar el plástico adecuado para aplicaciones alimentarias es ahora más crucial que nunca. En esta publicación, discutiremos los materiales poliméricos de contacto con alimentos más utilizados en el envasado de grado alimentario, sus propiedades materiales y aplicaciones. Esta guía también permitirá a las empresas identificar los mejores materiales que correspondan con la seguridad, durabilidad y cumplimiento normativo.

¿Qué son los plásticos alimentarios?

Los plásticos de grado alimentario son materiales que han sido probados y aprobados por una agencia gubernamental (por ejemplo, la Administración de Alimentos y Medicamentos, la Autoridad Europea de Seguridad Alimentaria) para su uso en contacto directo con alimentos/bebidas. Están libres de químicos, toxinas o contaminantes que podrían dañar la seguridad alimentaria.

El plástico alimentario debe superar rigurosas pruebas de seguridad y garantizar lo siguiente:

- Resistencia a las variaciones de temperatura

- No reactividad con alimentos y bebidas

- Durabilidad para embalaje, almacenamiento y transporte

- Capacidad para mantener la frescura de los alimentos y evitar la contaminación

Veamos ahora algunas de las resinas plásticas alimentarias más utilizadas en la industria alimentaria.

6 resinas plásticas alimentarias comunes

- Tereftalato de polietileno (PET)

- Polipropileno (PP)

- Añadir un polietileno de alta densidad (HDPE)

- Polietileno de baja densidad (LDPE)

- Policarbonato (PC)

- Poliestireno (PS)

Si desea fabricar usted mismo envases de plástico para alimentos, debe asegurarse de que trabaja con materiales que no reaccionen negativamente con los alimentos que entrarán en contacto con ellos.

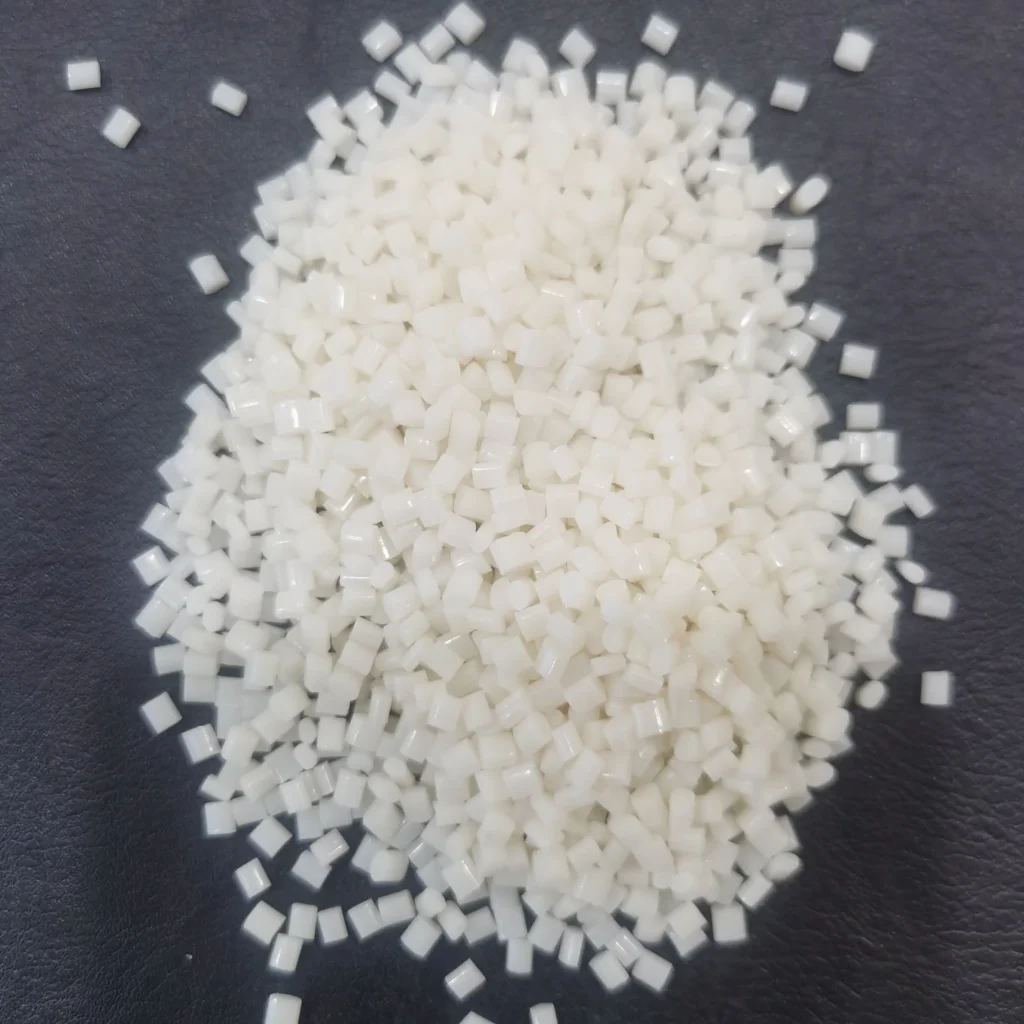

En el caso del moldeo por inyección de plásticos, se trata de resinas plásticas aptas para uso alimentario. Se trata de resinas que la Food and Drug Administration (FDA) ha aprobado para el contacto con alimentos. También se denominan sustancias en contacto con alimentos (FCS).

A continuación le ofrecemos una guía para elegir la resina adecuada, con un desglose de las distintas resinas plásticas alimentarias disponibles y sus recomendaciones de aplicación:

Tereftalato de polietileno (PET)

El tereftalato de polietileno, o PET, es una resina ampliamente utilizada para el envasado de alimentos. Es el segundo plástico más utilizado para este tipo de aplicación. El PET se encuentra en botellas de refresco de un litro, botellas de aderezo para ensaladas, frascos de mantequilla de maní y casi cualquier tipo de recipiente de plástico para alimentos que puedas imaginar.

El PET se utiliza para fabricar botellas de bebida de un solo uso, envases de plástico aptos para microondas, envases de comida para llevar y bandejas de comida de un solo uso. La FDA también ha aprobado el uso de PET virgen y reciclado para estos fines.

Esto ha llevado a su uso generalizado, incluso después del reciclado, porque el PET es seguro cuando entra en contacto con los alimentos. Es biológicamente inerte, lo que significa que no reacciona con nada de lo que toca cuando se ingiere, se manipula con la piel desnuda o se inhala. También es una resina estable, por lo que no se descompone en presencia de alimentos o bebidas. Tiene una excelente resistencia a la corrosión y repele la mayoría de los microorganismos.

Polipropileno (PP)

Otro plástico muy utilizado en la industria alimentaria y de bebidas es el polipropileno (PP). Es probable que ahora mismo tenga algún recipiente de plástico PP en su frigorífico o en su alacena. El PP se utiliza habitualmente para fabricar recipientes reutilizables para almacenar alimentos, como el Tupperware. También se encuentra en recipientes y contenedores de plástico para alimentos, como los envases para helados y yogures.

Los plásticos PP (polipropileno) son inertes y estables, al igual que los plásticos PET. Por tanto, no suponen un riesgo para la salud de los usuarios y no interactúan con líquidos, ácidos ni bases, lo que los hace ideales para una amplia gama de alimentos. Los plásticos PP (uno de los plásticos reciclados más comunes) también son un material seguro para los alimentos. Además, tienen un punto de fusión elevado, lo que permite reutilizarlos y calentarlos.

Polietileno de alta densidad (HDPE)

El HDPE es un plástico apto para uso alimentario que se encuentra habitualmente en los hogares. Lo verá en los pasillos de zumos y bebidas de su supermercado como las botellas de plástico que contienen sus libaciones favoritas. También se utiliza con frecuencia en la producción de cubos de comida utilizados en escuelas, concesionarios de comida y restaurantes.

Las resinas de HDPE son ideales para fabricar envases de alimentos y bebidas que requieren una absorción de humedad muy baja y una gran resistencia química. Por eso se suelen utilizar para contener bebidas. Además, los envases de HDPE no absorben colorantes ni productos químicos, por lo que pueden contener bebidas de forma estable durante bastante tiempo.

Polietileno de baja densidad (LDPE)

La resina LDPE es similar pero menos rígida y duradera que los plásticos HDPE. Por lo tanto, es la preferida para aplicaciones en las que se desea que el envase sea más dúctil: por ejemplo, botellas exprimibles de ketchup y mostaza, envoltorios de plástico para productos cárnicos y vegetales, anillas de seis envases, etc.

Los plásticos LDPE, al igual que los HDPE, tienen una excelente resistencia química, al impacto y al desgaste. También pueden conservar los productos alimentarios durante mucho tiempo sin que los materiales y productos químicos nocivos se filtren en los alimentos. Del mismo modo, esto ayuda a impedir que los microorganismos entren o se multipliquen dentro de los alimentos y bebidas contenidos.

Policarbonato (PC)

También conocido como PC, es una resina plástica apta para uso alimentario que se emplea ocasionalmente en la fabricación de envases para bebidas. Los usos más comunes son las botellas para refrigeradores de agua, biberones, tazas para sorber, contenedores de agua reutilizables y similares. Es un plástico muy apreciado por su claridad y especialmente duradero.

La resina de PC fue objeto de mucho escrutinio en el pasado, ya que muchos creían que no era segura para los alimentos debido a determinados componentes, especialmente el BPA. Las sustancias ampliamente utilizadas se sometieron a pruebas exhaustivas que demostraron que sus componentes se consumían en cantidades extremadamente bajas, y hacerlo no suponía ningún riesgo para la salud.

Poliestireno (PS)

El poliestireno (PS) es un polímero transparente, sólido y quebradizo. Puede espumarse en el plástico que la mayoría conocemos o verterse en moldes para crear una forma sólida. Como espuma, es un material habitual en vasos de plástico desechables, bandejas de comida y recipientes de comida rápida. En estado sólido, puede utilizarse para fabricar envases y tapas de alimentos, cartones de huevos y tazas calientes.

Al igual que las demás resinas plásticas alimentarias de esta lista, el PS es reciclable. Es recomendable para los fabricantes de moldes de inyección de plástico porque el PS tarda mucho tiempo en biodegradarse.

Cómo seleccionar resina plástica alimentaria

He aquí algunos factores a tener en cuenta a la hora de elegir un plástico alimentario para su aplicación:

- Uso previsto: ¿El plástico contendrá alimentos calientes o fríos? Está pensado para almacenar cosas a largo plazo o para tirarlo a la basura?

- Frescura y seguridad: Asegúrese de que el material elegido cumple las normas pertinentes de la FDA o la UE.

- Estabilidad del material y ciclos térmicos: Elija plásticos que toleren el estrés ambiental, como la humedad o el calor.

- Impacto medioambiental: Si puedes, elige plásticos reciclables o respetuosos con el medio ambiente.

- Presupuesto: Seleccione materiales que satisfagan sus limitaciones presupuestarias y sus necesidades de producción.

Las 10 preguntas más frecuentes sobre el plástico alimentario

1. ¿Qué es el «plástico alimentario» y en qué se diferencia del plástico normal?

Los plásticos aptos para uso alimentario están certificados para cumplir estrictas normas de seguridad (por ejemplo, FDA 21 CFR, UE 10/2011) para el contacto directo con alimentos. A diferencia de los plásticos normales, resisten la lixiviación de sustancias químicas nocivas, soportan la limpieza repetida y evitan aditivos como el BPA o los ftalatos.

2. ¿Qué plásticos están aprobados por la FDA para entrar en contacto con alimentos?

Entre los plásticos habituales que cumplen las normas de la FDA se incluyen:

- Polipropileno (PP): Recipientes aptos para microondas.

- Polietileno de alta densidad (HDPE): Jarras de leche, tablas de cortar.

- PET: Botellas de bebidas.

- Silicona: Moldes de repostería, utensilios.

3. ¿Qué certificaciones debe tener un proveedor de plástico alimentario?

Verifique el cumplimiento de las normas FDA, EU 10/2011, NSF/ANSI 51 e ISO 22000 (gestión de la seguridad alimentaria). Para los mercados mundiales, compruebe LFGB (Alemania) o JHOSPA (Japón).

4. ¿Cómo puedo asegurarme de que los plásticos alimentarios no filtren sustancias químicas en los productos?

Los proveedores deben proporcionar:

- Informes de pruebas de migración (por ejemplo, límite de migración global ≤10 mg/dm² en la UE).

- Los certificados de las resinas confirman la ausencia de aditivos nocivos.

- Datos de resistencia a la temperatura (por ejemplo, PP seguro hasta 120°C).

5. ¿Pueden utilizarse los plásticos alimentarios en aplicaciones de alta temperatura?

- PP: Seguro hasta 120°C (a corto plazo).

- Silicona: Resiste de -40°C a 230°C.

- PEEK: Para calor extremo (250°C+) en el procesado industrial de alimentos.

6. ¿Son seguros los plásticos de color o reciclados para uso alimentario?

- Plásticos coloreados: Seguros si los colorantes están aprobados por la FDA y no migran.

- Plásticos reciclados: Deben cumplir la norma FDA 21 CFR 177.1520 para PET/HDPE reciclado en contacto con alimentos. Evite las resinas postconsumo para aplicaciones de alto riesgo.

7. ¿Cuáles son las diferencias de coste entre los plásticos aptos para uso alimentario y los plásticos estándar?

Los plásticos de calidad alimentaria cuestan entre un 10 y un 30% más debido a:

- Resinas de mayor pureza.

- Pruebas de conformidad (por ejemplo, detección de metales pesados).

- Certificaciones y auditorías.

8. ¿Cómo puedo verificar las declaraciones de calidad alimentaria de un proveedor?

- Solicite el certificado de análisis (CoA) y las fichas de datos de seguridad (MSDS).

- Auditar sus instalaciones para comprobar el cumplimiento de las BPF (Buenas Prácticas de Fabricación).

- Compruebe los resultados de las pruebas de laboratorio de terceros en cuanto a migración y toxicidad.

9. ¿Se pueden reciclar o reutilizar los plásticos alimentarios de forma segura?

- Reciclaje: Busque los símbolos (por ejemplo, PET nº 1, HDPE nº 2).

- Reutilización: Sólo si están intactos y se han limpiado correctamente (por ejemplo, PP apto para lavavajillas). Evite reutilizar envases rayados o deformados.

10. ¿Qué consideraciones de diseño garantizan la conformidad de los productos de plástico alimentario?

- Superficies lisas: Reduzca al mínimo las grietas para evitar la proliferación de bacterias.

- Integridad del sello: Evita fugas en el envase (probado mediante ASTM F2095).

- Durabilidad: Garantizar la resistencia a los detergentes y a la abrasión (por ejemplo, NSF 51 para equipos alimentarios).

Resumen

En primer lugar, las resinas plásticas para contacto con alimentos son la materia prima utilizada en la fabricación de productos aptos para alimentos. El PET, HDPE, PP, LDPE y otros tienen propiedades específicas que los hacen ideales para el almacenamiento, envasado y transporte de alimentos. Regular estos materiales no solo ayuda a garantizar la calidad del producto, sino que también proporciona información sobre las estructuras químicas de los materiales seleccionados y su seguridad, lo cual, por tanto, protege también a los consumidores.

Ahí lo tienen. Estos seis materiales son las resinas plásticas alimentarias más utilizadas en la industria de alimentación y bebidas. Todos ellos tienen su uso sugerido y beneficios a tener en cuenta.

Acerca de BFY Mold

Moldeo por Inyección y Fabricante de Moldes | BFY MOLD Contamos con la mejor experiencia en campos como producción en masa, producción bajo demanda, CNC y procesamiento por chispa espejo. Tenemos nuestro propio inventor de alta gama, que crea todos nuestros proyectos. Desde moldes personalizados hasta producción a gran escala, BFY Mold es su socio de confianza para resultados excepcionales.

Póngase en contacto con nosotros hoy mismo para saber cómo BFY Mold puede ayudarle a hacer realidad sus ideas sobre el plástico alimentario.