Considérations sur les coûts du moulage par injection

Le moulage par injection est un procédé de fabrication populaire connu pour son efficacité et sa capacité à produire des pièces complexes avec une grande précision. Toutefois, les coûts associés au moulage par injection peuvent varier considérablement en fonction de plusieurs facteurs. Il est essentiel de comprendre ces considérations de coût pour les fabricants qui cherchent à optimiser leurs processus de production et leurs budgets de manière efficace. Nous examinons ici les principaux facteurs de coût du moulage par injection, notamment les coûts des matériaux, des machines et de la main-d’œuvre, afin de vous aider à prendre des décisions en toute connaissance de cause.

1. Coûts des matériaux

Les coûts des matériaux représentent une part importante des dépenses globales liées au moulage par injection. Le type de matériau utilisé peut grandement influencer le coût, et la sélection du bon matériau implique de trouver un équilibre entre les exigences de performance et les contraintes budgétaires.

- Type de matériau : Les thermoplastiques, les thermodurcissables et les élastomères ont chacun une structure de coût différente. Les thermoplastiques courants tels que le polypropylène et l’ABS sont généralement moins chers, tandis que les matériaux à haute performance tels que le PEEK ou les polymères de qualité médicale peuvent être beaucoup plus coûteux.

- Propriétés des matériaux : Les matériaux dotés de propriétés spécifiques telles qu’une grande solidité, une résistance chimique ou une biocompatibilité sont souvent très coûteux. Il est essentiel d’évaluer les propriétés des matériaux nécessaires à votre application afin d’éviter les surspécifications et les dépenses excessives.

- Déchets matériels : L’utilisation efficace des matériaux et le recyclage peuvent contribuer à réduire les coûts. La mise en œuvre de stratégies visant à minimiser les déchets et à réutiliser les matières rebroyées peut permettre de réaliser des économies importantes.

2. Coûts des machines

Les coûts des machines englobent les dépenses liées à l’achat, au fonctionnement et à l’entretien des machines de moulage par injection. Ces coûts peuvent varier en fonction de la taille, des capacités et de la technologie de la machine.

- Taille et tonnage de la machine : Les machines plus grandes avec une force de serrage (tonnage) plus élevée sont généralement plus chères à l’achat et à l’utilisation. Le choix d’une machine dont le tonnage est adapté à vos pièces permet d’optimiser les coûts.

- Temps de cycle : Des temps de cycle plus courts peuvent augmenter les taux de production et réduire les coûts par pièce. L’investissement dans des machines de pointe dotées de systèmes de refroidissement optimisés et d’une automatisation efficace peut améliorer les performances en matière de temps de cycle.

- Consommation d’énergie : Les machines économes en énergie peuvent réduire les coûts d’exploitation au fil du temps. Recherchez des machines dotées de fonctions d’économie d’énergie et considérez les économies à long terme sur les factures d’électricité.

- Maintenance et temps d’arrêt : Un entretien régulier est essentiel pour éviter les pannes coûteuses et garantir une production régulière. Investir dans des machines fiables et dans un programme d’entretien solide permet de minimiser les temps d’arrêt et les coûts associés.

3. Coûts de main-d’œuvre

Les coûts de main-d’œuvre constituent un autre facteur essentiel du coût total du moulage par injection. Ces coûts comprennent les salaires des opérateurs, des techniciens et des autres membres du personnel impliqués dans le processus de moulage.

- L’automatisation : La mise en œuvre de l’automatisation peut réduire de manière significative les coûts de main-d’œuvre en minimisant le besoin d’intervention manuelle. Les systèmes automatisés peuvent prendre en charge des tâches telles que l’alimentation en matériaux, l’éjection des pièces et l’inspection de la qualité, ce qui se traduit par une production plus cohérente et plus efficace.

- Main-d’œuvre qualifiée : Si l’automatisation peut réduire les coûts de main-d’œuvre, des techniciens qualifiés sont toujours nécessaires pour régler, entretenir et dépanner les machines. Investir dans la formation et le maintien d’une main-d’œuvre qualifiée peut améliorer l’efficacité de la production et réduire les erreurs coûteuses.

- Efficacité de la main-d’œuvre : La rationalisation des flux de travail et l’optimisation des calendriers de production peuvent améliorer l’efficacité de la main-d’œuvre. La mise en œuvre des principes de la production allégée et des pratiques d’amélioration continue peut contribuer à réduire les coûts de main-d’œuvre tout en maintenant des normes de haute qualité.

4. Coûts d’outillage

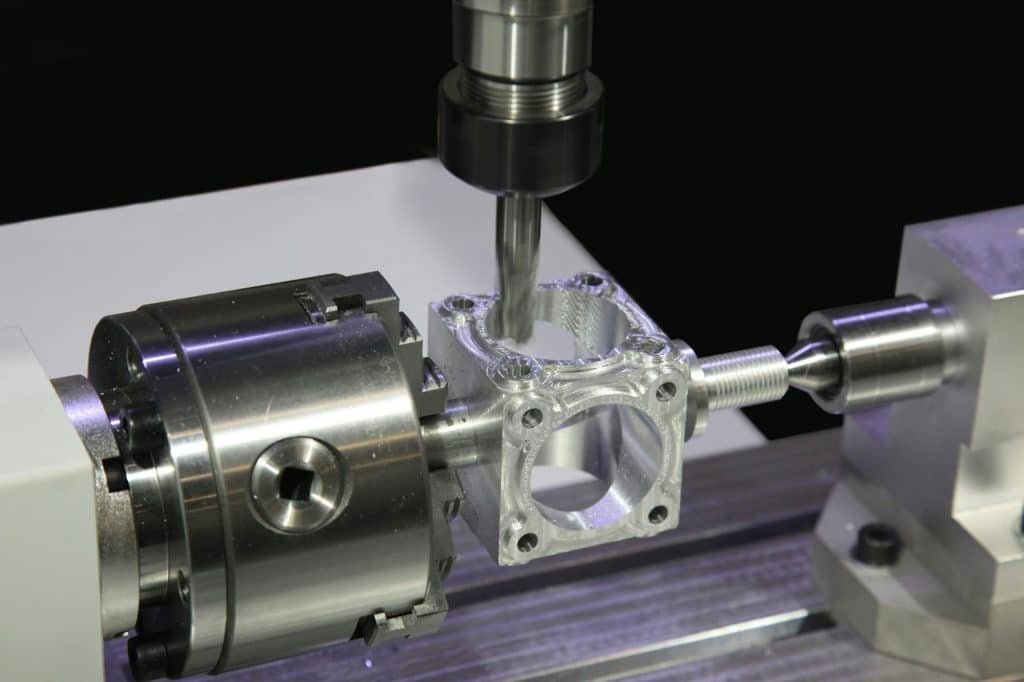

Les coûts d’outillage désignent les dépenses liées à la conception et à la fabrication des moules utilisés dans le moulage par injection. Ces coûts peuvent être considérables, en particulier pour les moules complexes ou de haute précision.

- Conception d’outils : Un moule bien conçu est essentiel pour une production efficace et des pièces de haute qualité. Investir dans un outillage de précision doté de caractéristiques telles que des canaux de refroidissement et une grille appropriée permet de réduire les temps de cycle et de minimiser les défauts, ce qui se traduit par des économies à long terme.

- Matériaux et construction : Les matériaux et les méthodes de construction utilisés pour le moule ont une incidence sur sa durabilité et ses performances. Des matériaux de haute qualité et des techniques de fabrication avancées peuvent augmenter les coûts initiaux mais réduire les dépenses d’entretien et de remplacement au fil du temps.

- Entretien de l’outillage : L’entretien régulier et le stockage adéquat des moules peuvent prolonger leur durée de vie et réduire les coûts liés aux réparations ou aux remplacements. La mise en œuvre d’un programme d’entretien proactif permet d’éviter les temps d’arrêt et les dépenses imprévus.

5. Frais généraux

Les frais généraux comprennent les dépenses indirectes telles que les coûts des installations, les services publics et les dépenses administratives. Bien que ces coûts ne soient pas directement liés à la production, ils ont un impact sur la structure globale des coûts.

- Coûts des installations : Le coût de la location ou de la propriété d’une installation de production, ainsi que les services publics tels que l’électricité, l’eau et le chauffage, contribuent aux frais généraux. L’optimisation de l’aménagement des installations et de la consommation d’énergie peut contribuer à réduire ces dépenses.

- Frais administratifs : Les coûts liés à la gestion, au contrôle de la qualité et à d’autres fonctions administratives font également partie des frais généraux. La rationalisation des processus administratifs et l’investissement dans des systèmes de gestion efficaces peuvent contribuer à la maîtrise de ces coûts.

6. Volume de production

Le volume de pièces produites peut influencer de manière significative le coût par pièce. Des volumes de production plus importants entraînent généralement une baisse du coût par pièce en raison des économies d’échelle.

- Taille des lots : Des lots plus importants permettent de répartir les coûts fixes sur un plus grand nombre de pièces, ce qui réduit le coût par pièce. Toutefois, la gestion des stocks et du stockage pour les lots de grande taille peut entraîner des coûts et des difficultés supplémentaires.

- Fréquence des commandes : Des commandes fréquentes et de petite taille peuvent entraîner des coûts par pièce plus élevés en raison des temps de préparation et de changement répétés. L’équilibre entre la fréquence des commandes et l’efficacité de la production peut contribuer à optimiser les coûts.

Résumé

Comprendre les différents facteurs de coût du moulage par injection est essentiel pour les fabricants qui cherchent à optimiser leurs processus de production et leurs budgets de manière efficace. En tenant compte des coûts des matériaux, des machines, de la main-d’œuvre, de l’outillage, des frais généraux et du volume de production, les fabricants peuvent prendre des décisions éclairées qui concilient qualité et rentabilité.

À propos de BFY Mold

Chez BFY Mold, nous sommes spécialisés dans la fourniture de services de moulage par injection et de fabrication de moules de premier ordre. Grâce à notre usine ultramoderne, nous proposons des services de production de masse, de production à la demande, d’usinage CNC et d’étincelage de miroirs. Notre équipe se consacre à la livraison de pièces de haute qualité, conçues avec précision et répondant aux besoins spécifiques de nos clients. Contactez-nous dès aujourd’hui pour savoir comment nous pouvons vous aider à atteindre vos objectifs de fabrication.

10 FAQ pour un moulage par injection rentable

1. Quel est l’impact direct de la sélection des matériaux sur les coûts du moulage par injection ?

Les résines haute performance comme le PEEK (120-200/kg) triplent les dépenses par rapport à l’ABS (120-200/kg) triplent les dépenses par rapport à l’ABS (2-5/kg). Utilisez des polymères chargés de verre pour concilier durabilité et budget.

2. Quels choix de conception des moules permettent de réduire les coûts de production à long terme ?

- Type d’acier : Moules H13 (500k+ cycles) vs. aluminium (5k cycles)

- Outils multi-cavités : Réduire les coûts par pièce de 40 % pour les volumes de plus de 10 000 pièces

3. Comment le volume de production affecte-t-il la tarification à l’unité ?

| Quantité | Coût/unité (APA) | Partage des coûts d’outillage |

| 1,000 | $8.50 | 65% |

| 50,000 | $2.20 | 12% |

4. Les ajustements de la conception des pièces peuvent-ils réduire les dépenses ?

Oui :

- L’épaisseur uniforme des parois (1,5-3 mm) réduit le temps de cycle de 20 %.

- Les angles de dépouille ≥1° réduisent les échecs d’éjection (économie de 0,15 $/pièce).

5. Quels sont les coûts cachés que les nouveaux fabricants négligent ?

- Entretien annuel des moules (3-5% du coût de l’outillage)

- Séchage des matériaux pour les résines hygroscopiques (0,50 $/kg supplémentaire)

6. Comment négocier de meilleurs prix avec les fournisseurs ?

- Regrouper les commandes pour bénéficier de remises sur le volume (15 à 30 % d’économies)

- Demande d’échantillons T1 avant la production complète

7. Quelles sont les technologies d’automatisation qui réduisent les coûts de main-d’œuvre ?

Les préleveurs de carottes robotisés réduisent les temps de cycle de 12 à 18 secondes, ce qui permet d’économiser 0,10 à 0,20 dollar par pièce.

8. Comment la localisation des fournisseurs influe-t-elle sur les coûts totaux ?

- Local (US/EU) : 3-8 $/pièce (contrôles de qualité stricts)

- Offshore : 1-3 $/partie (+20% logistique/tarifs)

9. Quelles certifications permettent d’éviter des défaillances coûteuses en matière de qualité ?

- ISO 9001 : Réduction de 30% des défauts

- IATF 16949 : obligatoire pour les contrats automobiles

10. Comment les pratiques durables réduisent-elles les dépenses ?

- Programmes de recyclage (15 à 20 % de matériaux recyclés)

- Les machines à haut rendement énergétique réduisent la consommation d’énergie de 25