Le moulage par injection est un procédé de fabrication très répandu qui permet de produire en masse des pièces en plastique avec une grande précision et une grande efficacité. Qu’il s’agisse de créer des géométries complexes ou de produire de grands volumes de pièces identiques, le moulage par injection fait partie intégrante de nombreuses industries, notamment l’automobile, les biens de consommation, l’électronique et les dispositifs médicaux. Nous allons maintenant nous pencher sur les étapes clés du processus de moulage par injection : le serrage, l’injection, le refroidissement et l’éjection, en soulignant les subtilités et l’importance de chaque phase.

1. Serrage : Préparation du moule

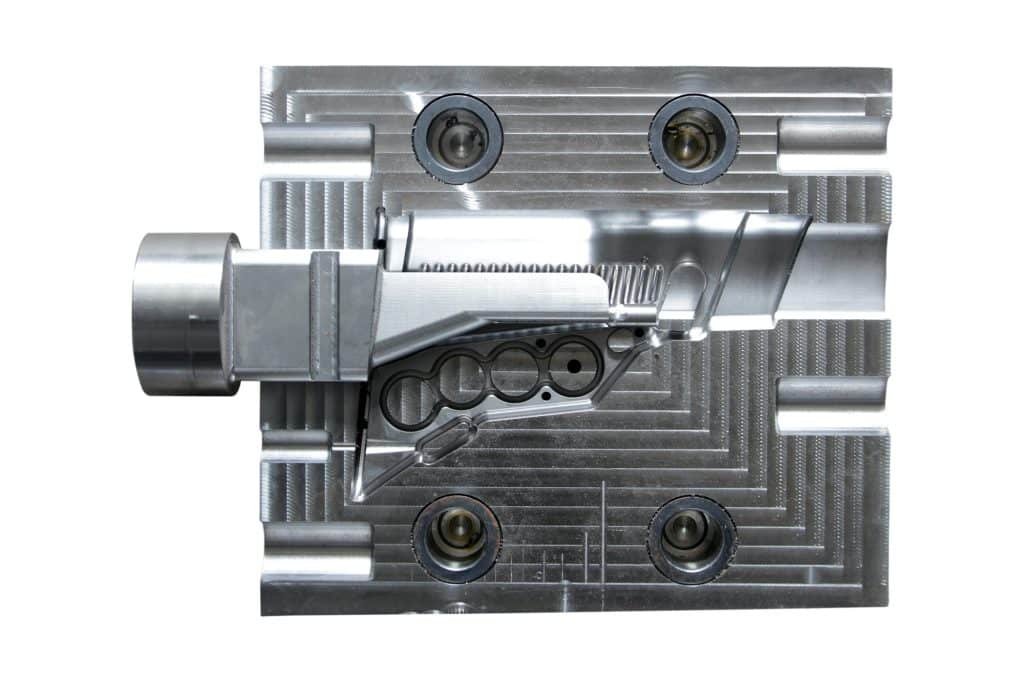

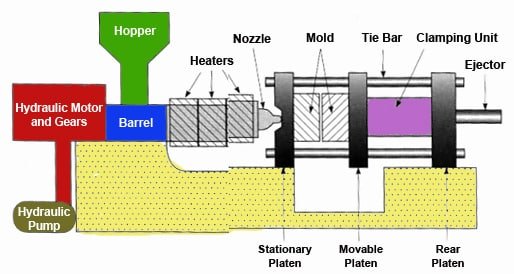

Le processus de moulage par injection commence par le bridage, qui est essentiel pour maintenir le moule en place. Le moule se compose de deux moitiés : la cavité et le noyau. Ces moitiés doivent être alignées avec précision et maintenues ensemble sous une pression importante pour garantir que le plastique fondu est correctement contenu dans la cavité du moule.

L’unité de fermeture, un composant essentiel de la machine de moulage par injection, est chargée de cette tâche. Elle se compose d’un plateau fixe (auquel est fixée une moitié du moule) et d’un plateau mobile (qui maintient l’autre moitié). L’unité de fermeture exerce une force pour fermer le moule et le maintenir fermé pendant les phases d’injection et de refroidissement.

Un bon serrage est essentiel pour plusieurs raisons :

- Prévention des fuites: Veiller à ce que le plastique fondu ne s’échappe pas de la cavité du moule pendant l’injection.

- Maintien de l’alignement: Maintenir les moitiés du moule parfaitement alignées pour produire des pièces aux dimensions précises.

- Résistance à la pression: maintenir fermement le moule pour résister à la pression élevée exercée par l’unité d’injection.

La force de serrage nécessaire dépend de la taille et de la complexité de la pièce, ainsi que du matériau utilisé. Un étalonnage correct de l’unité de fermeture garantit une production efficace et sans défaut.

2. L’injection : Remplir le moule

Une fois le moule solidement fixé, la phase d’injection commence. Cette étape consiste à faire fondre les granulés de plastique et à injecter le plastique fondu dans la cavité du moule. Voici comment cela fonctionne :

- Fusion du plastique : Les granulés de plastique sont introduits dans le cylindre de la machine de moulage par injection, où ils sont chauffés par des résistances électriques jusqu’à ce qu’ils atteignent un état fondu. La température doit être soigneusement contrôlée pour que le plastique soit correctement fondu sans se dégrader.

- Injection : Une vis à mouvement alternatif ou un piston à l’intérieur du cylindre pousse le plastique fondu à travers une buse et dans la cavité du moule. Ce processus doit être effectué rapidement et avec une grande précision pour garantir que la cavité du moule est remplie avant que le plastique ne commence à refroidir et à se solidifier.

Les principaux éléments à prendre en compte lors de la phase d’injection sont les suivants :

- Vitesse et pression d’injection: ces paramètres doivent être optimisés pour garantir un remplissage uniforme de la cavité du moule, sans introduire de défauts tels que des bulles d’air ou un remplissage incomplet.

- Flux du matériau: les caractéristiques du flux du plastique fondu doivent être gérées afin d’éviter les problèmes tels que les lignes de soudure, le gauchissement et les marques d’enfoncement.

3. Refroidissement : Solidification de la pièce

Une fois la cavité du moule remplie de plastique fondu, la phase de refroidissement commence. Le refroidissement est essentiel car il solidifie le plastique et détermine les propriétés finales de la pièce moulée.

- Transfert de chaleur : La chaleur du plastique fondu est transférée au moule, qui est généralement refroidi à l’aide d’un système d’eau ou de liquide de refroidissement circulant dans les canaux du moule. Un transfert de chaleur efficace est essentiel pour minimiser les temps de cycle et garantir une qualité constante des pièces.

- Temps de refroidissement : le temps nécessaire au refroidissement dépend de plusieurs facteurs, notamment du type de plastique, de l’épaisseur de la pièce et de l’efficacité de refroidissement du moule. Un temps de refroidissement insuffisant peut entraîner des défauts tels que le gauchissement, tandis qu’un temps de refroidissement excessif peut réduire l’efficacité de la production.

Un refroidissement adéquat garantit que la pièce se solidifie correctement, conserve sa forme prévue et est prête à être éjectée sans déformations.

4. L’éjection : Libération de la pièce

La dernière étape du processus de moulage par injection est l’éjection. Une fois la pièce refroidie et solidifiée, elle doit être retirée du moule avec précaution pour éviter de l’endommager.

- Ouverture du moule: L’unité de fermeture relâche son emprise et les deux moitiés du moule sont séparées.

- Système d’éjection : Des broches, des plaques ou des jets d’air sont utilisés pour pousser la pièce hors de la cavité du moule. La conception du système d’éjection doit être soigneusement étudiée pour garantir une éjection en douceur et sans dommage.

- Manipulation: La pièce nouvellement moulée est collectée, inspectée et acheminée vers l’étape suivante de la production, telle que le post-traitement, l’assemblage ou l’emballage.

Une éjection efficace est cruciale pour maintenir la qualité de la pièce et préparer le moule pour le cycle d’injection suivant.

Résumé

Comprendre les étapes détaillées du processus de moulage par injection – serrage, injection, refroidissement et éjection – révèle la précision et la complexité nécessaires à la production de pièces en plastique de haute qualité. Chaque phase nécessite une attention méticuleuse aux détails et une optimisation pour garantir l’efficacité, la précision et la cohérence de la fabrication.

Chez BFY Mold, nous sommes spécialisés dans la fourniture de services de moulage par injection et de fabrication de moules de premier ordre. Notre usine ultramoderne est équipée pour gérer la production de masse, la production à la demande, l’usinage CNC, l’étincelle de miroir et bien plus encore. Avec un engagement pour la qualité et l’innovation, nous sommes dédiés à la livraison de produits de qualité supérieure qui répondent à vos spécifications exactes.

Contactez-nous dès aujourd’hui pour en savoir plus sur nos services et sur la manière dont nous pouvons vous aider dans votre prochain projet.