Dans le vaste domaine de la fabrication moderne, le processus de moulage par injection de plastique est un pilier qui façonne le paysage de la production d’une myriade d’industries. Alors que les fabricants s’efforcent d’atteindre l’efficacité, la précision et la rentabilité, il devient primordial de comprendre les dynamiques complexes qui régissent le coût du moulage par injection de plastique. Cet essai introductif se penche sur les multiples facettes du monde des coûts du moulage par injection de plastique, en démêlant les principaux facteurs qui les influencent et en explorant des pistes stratégiques pour la réduction des coûts.

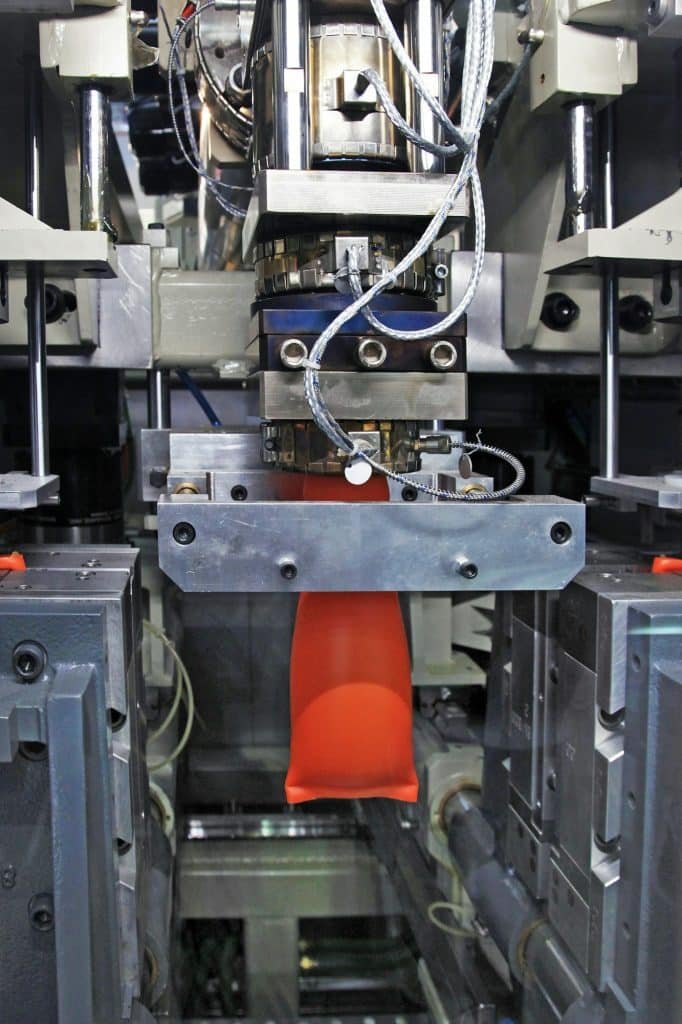

Avant d’entrer dans les détails du coût, il est essentiel de comprendre les principes fondamentaux du moulage par injection de plastique. Ce procédé de fabrication consiste à injecter de la matière plastique fondue dans une cavité de moule, à la laisser refroidir et à la solidifier pour lui donner une forme spécifique. Connu pour sa polyvalence, son évolutivité et sa capacité à produire des modèles complexes avec une grande précision, le moulage par injection de plastique est devenu la méthode de choix pour la production de masse d’une gamme variée de produits.

Facteurs influençant le coût du moulage par injection :

Le coût du moulage par injection de plastique est un amalgame de divers facteurs, chacun jouant un rôle essentiel dans la détermination de la dépense globale associée au processus. La compréhension de ces facteurs est essentielle pour les fabricants qui cherchent à optimiser leurs coûts de production et à rester compétitifs sur le marché mondial. Les éléments clés qui influencent le coût du moulage par injection de plastique sont les suivants :

1. Coûts des matières premières :

Le choix de la résine plastique a un impact significatif sur le coût global. Les différentes résines ont des prix variables et des considérations telles que la résistance du matériau, la durabilité et l’utilisation prévue doivent être prises en compte dans le processus de décision. Les fluctuations des prix des matières premières, influencées par les tendances du marché mondial et les facteurs géopolitiques, peuvent également introduire un élément de volatilité dans l’équation des coûts.

2. Frais d’outillage des moules :

La création et l’entretien des moules constituent une part importante des coûts initiaux du moulage par injection de plastique. La complexité de la conception du moule, le type de matériau utilisé pour le moule et le volume de production prévu sont autant d’éléments qui contribuent aux dépenses globales d’outillage. Les investissements dans des moules de haute qualité produisent souvent des bénéfices à long terme en réduisant les défauts et en améliorant l’efficacité de la production.

3. Coûts des machines et de la main-d’œuvre :

L’efficacité des machines de moulage par injection, leurs temps de cycle et le niveau d’automatisation du processus de production ont un impact direct sur les coûts. Une main-d’œuvre qualifiée est nécessaire pour le fonctionnement des machines, le contrôle de la qualité et la maintenance. Les coûts de main-d’œuvre peuvent varier considérablement en fonction de la situation géographique de l’installation de fabrication, les régions où les salaires sont moins élevés bénéficiant souvent d’un avantage en termes de coûts.

4. Dépenses énergétiques :

Le moulage par injection est un processus à forte intensité énergétique, et le coût de l’énergie, y compris l’électricité et les autres services publics, contribue aux dépenses de production globales. La mise en œuvre de technologies à haut rendement énergétique, l’optimisation des réglages des machines et l’adoption de pratiques durables peuvent atténuer l’impact des coûts énergétiques sur le budget global.

5. Conformité réglementaire :

Différentes régions et industries peuvent avoir des exigences réglementaires et des normes distinctes auxquelles les fabricants doivent se conformer. Le respect des réglementations environnementales, des normes de sécurité et des certifications de qualité peut influer sur le coût du moulage par injection de matières plastiques. Le non-respect de ces normes peut entraîner des amendes, des coûts de reprise et une atteinte à la réputation de l’entité de fabrication.

Réduire le coût du moulage par injection de matières plastiques :

Dans leur quête d’optimisation des coûts, les fabricants peuvent adopter des mesures stratégiques pour améliorer l’efficacité et réduire les dépenses. Voici les principales stratégies à envisager :

1. Sélection et optimisation des matériaux :

Un examen attentif des exigences spécifiques du produit final permet aux fabricants de choisir des matériaux qui établissent un équilibre entre les performances et le coût. L’utilisation de plastiques recyclés ou biosourcés peut également s’aligner sur les objectifs de développement durable tout en réduisant potentiellement les coûts des matériaux.

2. Conception et entretien efficaces des moules :

Investir dans des moules bien conçus et durables permet de réaliser des économies à long terme. Un entretien régulier et des mesures préventives peuvent prolonger la durée de vie des moules, réduire la fréquence des remplacements et minimiser les temps d’arrêt.

3. Automatisation et intégration des technologies :

L’adoption de l’automatisation et des technologies de pointe dans les processus de moulage par injection peut améliorer l’efficacité, réduire les temps de cycle et minimiser les coûts de main-d’œuvre. La robotique et les technologies de détection peuvent être utilisées pour automatiser les tâches, garantissant ainsi la précision et la cohérence de la production.

4. Pratiques d’efficacité énergétique :

La mise en place de machines à haut rendement énergétique et l’optimisation des processus de production peuvent permettre de réaliser des économies substantielles sur les dépenses énergétiques. Les fabricants peuvent effectuer des audits énergétiques pour identifier les domaines à améliorer et investir dans des technologies qui minimisent la consommation d’énergie.

5. Les principes de la production allégée :

L’adoption des principes de la production allégée permet d’éliminer les déchets, de rationaliser les processus et d’améliorer l’efficacité globale. La production juste à temps, la gestion optimisée des stocks et les pratiques d’amélioration continue contribuent à la réduction des coûts.

6. Collaboration avec les fournisseurs :

L’établissement de partenariats solides avec les fournisseurs peut se traduire par des avantages en termes de coûts. Négocier des conditions favorables pour les matières premières, explorer les options d’achat en gros et collaborer à des initiatives d’optimisation des processus peut créer une relation mutuellement bénéfique.

7. Considérations géographiques :

L’évaluation de la localisation géographique des installations de production peut avoir un impact sur les coûts de main-d’œuvre, la conformité réglementaire et les dépenses logistiques. Si des coûts de main-d’œuvre moins élevés peuvent être intéressants dans certaines régions, d’autres facteurs, tels que les frais d’expédition et les réglementations commerciales, doivent également être pris en compte.

Conclusion :

Alors que les fabricants naviguent sur le terrain complexe du moulage par injection de plastique, la compréhension des facteurs nuancés qui influencent les coûts est essentielle à la prise de décisions stratégiques. De la sélection des matières premières à la conception efficace des moules, en passant par l’adoption des avancées technologiques et l’optimisation de la consommation d’énergie, la quête de la réduction des coûts exige une approche à multiples facettes. Dans ce paysage dynamique, où les considérations économiques et les innovations technologiques se croisent, les fabricants peuvent découvrir des opportunités pour non seulement minimiser les coûts, mais aussi améliorer la durabilité et la compétitivité globales de leurs processus de moulage par injection de plastique.