Introduction

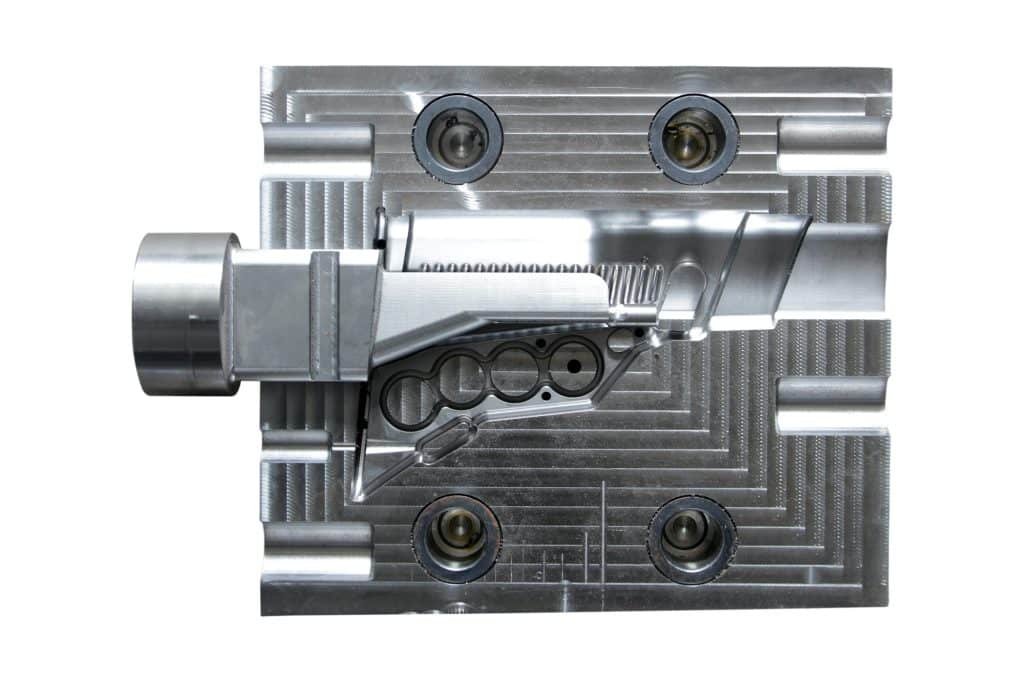

L’acier pour moules est un matériau essentiel dans la fabrication des moules. Il existe une grande variété de types, chacun ayant des propriétés distinctes adaptées à des applications différentes. Le choix du bon acier est essentiel pour garantir la durabilité, les performances et l’efficacité du moule, ce qui a un impact direct sur la qualité et le rendement du produit final. Nous allons donc nous pencher sur les aciers utilisés dans la fabrication des moules, sur leurs propriétés et sur la manière de choisir l’acier approprié en fonction du matériau et du rendement du produit.

Types d’acier pour moules utilisés dans la fabrication des moules

- Acier au carbone

- Acier allié

- Acier à outils

- Acier inoxydable

Chaque type d’acier est choisi en fonction de ses propriétés uniques, qui comprennent la dureté, la ténacité, la résistance à l’usure et l’usinabilité.

Acier au carbone

Les aciers au carbone sont largement utilisés en raison de leur prix abordable et de leur disponibilité. Ils contiennent des quantités variables de carbone et peuvent être divisés en aciers à faible teneur en carbone, à teneur moyenne en carbone et à haute teneur en carbone.

- Acier à faible teneur en carbone : Contient jusqu’à 0,3 % de carbone. Il est relativement doux et facile à usiner, mais manque de dureté et de résistance à l’usure.

- Acier à moyenne teneur en carbone : Contient de 0,3 % à 0,6 % de carbone. Il atteint un équilibre entre la dureté et la ductilité, ce qui le rend approprié pour les moules nécessitant une résistance modérée et une résistance à l’usure.

- Acier à haute teneur en carbone : Contient de 0,6 % à 1,4 % de carbone. Il est très dur et résistant à l’usure, mais peut être cassant. Il est utilisé pour les moules qui ont besoin d’une grande solidité et d’une grande résistance à l’usure, mais qui sont soumis à moins d’impacts.

Acier allié

Les aciers alliés sont mélangés à divers éléments tels que le chrome, le nickel et le molybdène afin d’améliorer leurs propriétés.

- Acier au chrome-molybdène : Connu pour sa ténacité et sa résistance à l’usure. Il est couramment utilisé dans les moules pour l’injection de plastique et le moulage sous pression.

- Acier au nickel-chrome : Offre une excellente ténacité, dureté et résistance à la chaleur et à la corrosion. Convient aux moules utilisés dans des applications soumises à de fortes contraintes.

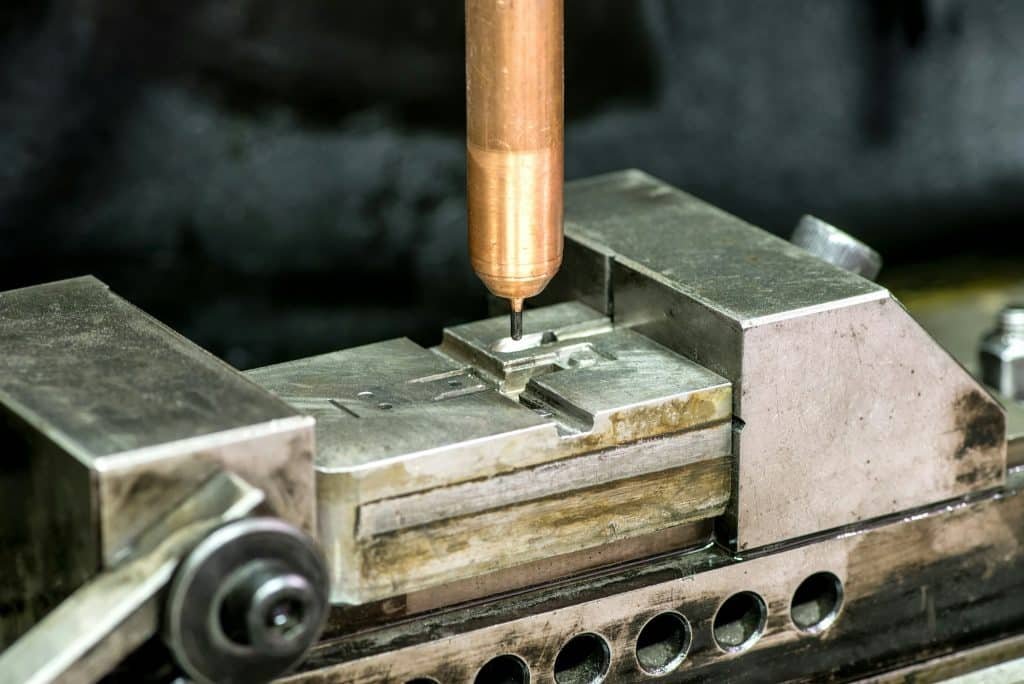

Acier à outils

Les aciers à outils sont spécifiquement conçus pour être utilisés dans la fabrication d’outils et de matrices. Ils sont classés en fonction de leur capacité à conserver un tranchant, de leur résistance à la déformation et de leur longévité dans des conditions de contraintes élevées.

- Série A (durcissement à l’air) : La teneur élevée en chrome offre une excellente résistance à l’usure et une grande dureté.

- Série D (haute teneur en carbone, haute teneur en chrome) : Offre une résistance supérieure à l’usure et peut être utilisée dans les applications de travail à froid.

- Série H (travail à chaud) : Conçus pour des applications à haute température, ils conservent leur dureté et leur résistance à des températures élevées.

Acier inoxydable

Les aciers inoxydables contiennent au moins 10,5 % de chrome, ce qui leur confère une excellente résistance à la corrosion. Ils sont utilisés dans les moules où la résistance à la corrosion est un facteur critique.

- Acier inoxydable martensitique : Il peut être durci par traitement thermique, ce qui lui confère une bonne résistance à l’usure et une résistance modérée à la corrosion.

- Acier inoxydable austénitique : Connu pour son excellente résistance à la corrosion mais sa dureté inférieure à celle des types martensitiques.

Dureté des aciers pour moules

La dureté est un facteur clé de la performance des aciers pour moules. Elle est mesurée à l’aide de l’échelle de dureté Rockwell (HRC) ou de l’indice de dureté Brinell (BHN). Voici les valeurs de dureté typiques de différents aciers pour moules :

- Acier à faible teneur en carbone : 70-80 BHN

- Acier au carbone moyen : 120-180 BHN

- Acier à haute teneur en carbone : 200-300 BHN

- Acier au chrome-molybdène : 180-230 HRC

- Acier au nickel-chrome : 250-350 HRC

- Acier à outils de la série A : 50-65 HRC

- Acier à outils de la série D : 55-62 HRC

- Acier à outils de la série H : 40-55 HRC

- Acier inoxydable martensitique : 40-50 HRC

- Acier inoxydable austénitique : 150-200 BHN

Choix de l’acier pour moules en fonction du matériau et du rendement

Le choix de l’acier de moulage est influencé par le type de matériau à mouler et le rendement souhaité du produit. Voici quelques lignes directrices :

Matériau moulé

- Pour les plastiques à usage général (par exemple, le polypropylène, le polyéthylène), on peut utiliser de l’acier à moyenne teneur en carbone ou de l’acier à outils de la série A en raison de leur dureté modérée et de leur résistance à l’usure.

- Pour les plastiques abrasifs (par exemple, les polymères chargés), l’acier à haute teneur en carbone ou l’acier à outils de la série D est préféré pour sa résistance supérieure à l’usure.

- Métal Matériaux :

- Pour le moulage sous pression de métaux non ferreux (aluminium, zinc, etc.), l’acier à outils de la série H est idéal car il conserve sa dureté à haute température.

- Pour les métaux plus durs (par exemple, les alliages d’acier), les aciers à haute teneur en carbone ou les aciers alliés comme l’acier au chrome-molybdène offrent la solidité et la résistance à l’usure nécessaires.

Rendement souhaité et longévité des moules

- Production en grande série :

- Pour les moules destinés à produire un grand nombre de pièces, les aciers à outils à haute résistance à l’usure (par exemple, série D) sont essentiels pour maintenir l’intégrité du moule dans le temps.

- L’acier au chrome-molybdène est également un bon choix pour sa robustesse et sa capacité à résister à un usage répété.

- Production à faible volume :

- Pour les volumes de production plus faibles, la rentabilité des aciers à teneur moyenne en carbone ou des aciers à faible teneur en carbone peut être avantageuse. Ils offrent une durabilité suffisante sans le coût plus élevé des aciers plus spécialisés.

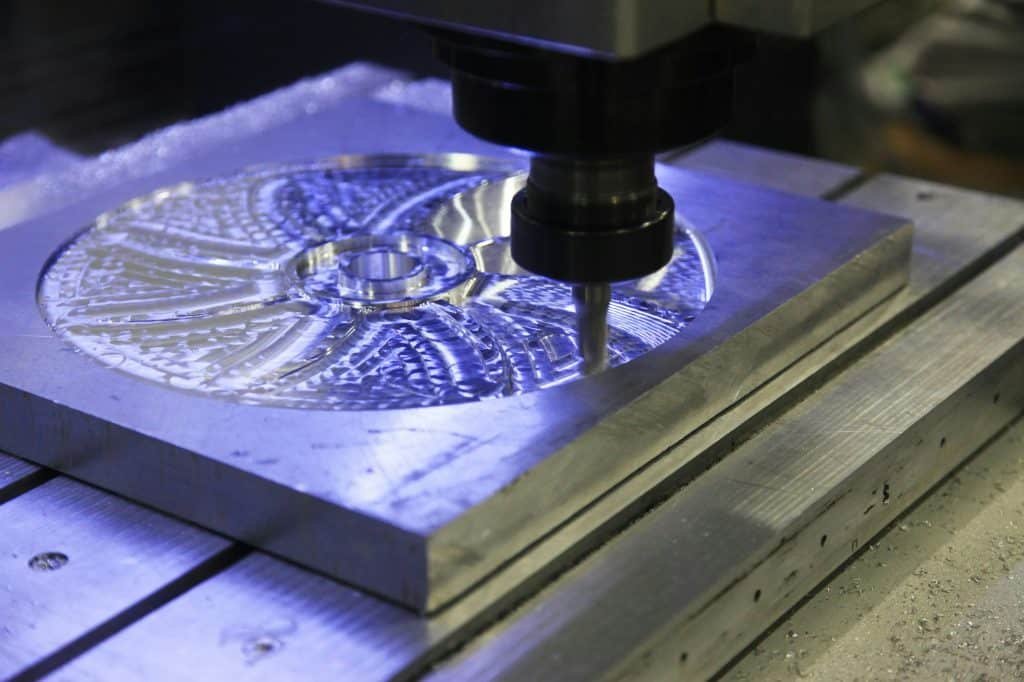

- Précision et finition de la surface :

- Lorsque la précision et une finition de surface élevée sont requises, comme dans les composants optiques ou les appareils médicaux, les aciers inoxydables tels que l’acier inoxydable martensitique conviennent en raison de leur résistance à la corrosion et de leur capacité à obtenir une finition fine.

- Pour les géométries de moules complexes nécessitant des détails délicats, les aciers à outils de la série A sont préférés en raison de leur usinabilité et de leur stabilité pendant le traitement thermique.

Conclusion

Le choix du bon acier pour la fabrication de moules est une décision critique qui affecte les performances, la durabilité et la rentabilité du moule. Comprendre les types d’acier disponibles, leurs propriétés et leur dureté permet de prendre une décision en connaissance de cause. Des facteurs tels que le matériau moulé, le volume de production et le rendement souhaité jouent un rôle crucial dans ce processus de sélection.

En évaluant soigneusement ces aspects, les fabricants peuvent s’assurer que l’acier pour moules choisi répondra aux exigences spécifiques de leur application, ce qui se traduira par des produits de haute qualité et des processus de production efficaces. Qu’il s’agisse de moulage par injection de plastique, de moulage sous pression ou d’applications de haute précision, le bon acier garantit que le moule fonctionne de manière optimale, offrant une fiabilité et une valeur à long terme.