La différence de couleur des produits est un défaut courant dans le moulage par injection, et il n’est pas rare que les machines de moulage par injection soient mises au rebut par lots en raison de la différence de couleur des accessoires. De nombreux facteurs influent sur la différence de couleur, notamment la résine, le mélange maître de couleur, le mélange maître de couleur avec le matériau, les produits de moulage par injection, les machines de moulage par injection, les moules, etc. Parce qu’elles concernent un large éventail de domaines, les compétences en matière de contrôle des différences de couleur sont également reconnues comme l’une des compétences les plus difficiles à acquérir dans le domaine du moulage par injection. Voici une introduction détaillée pour vous.

Réduire l’impact des machines et des composants des moules

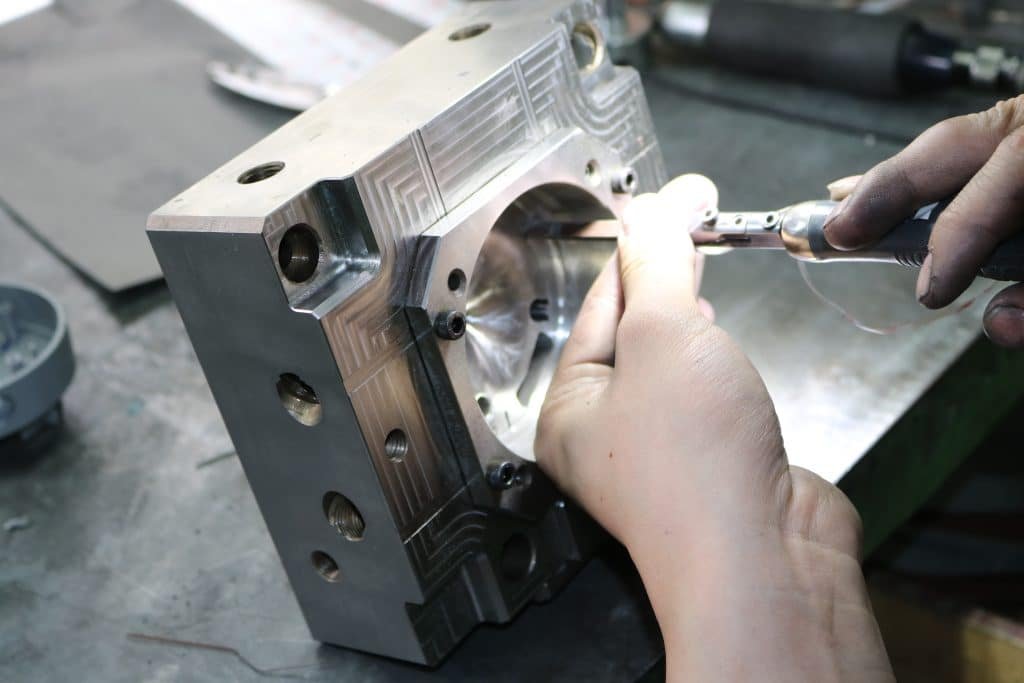

To select an injection molding machine with the appropriate capacity for the main product of plastic mold processing, assume that the injection molding machine has material dead corners and other titles, and replace the equipment. For the mold casting system, exhaust tank, etc., the color difference can be dealt with by the repair die of the corresponding part of the mold. It is necessary to first deal with the injection molding machine and mold title to organize production to reduce the complexity of the title.

Traitement des moules d’injection

L’élimination de l’influence de la résine et des matières premières de contrôle de la couleur est la clé du traitement de la différence de couleur. Par conséquent, en particulier lors de la fabrication de produits de couleur claire, l’influence significative des différences de stabilité thermique de la résine sur l’éclat du produit ne peut être ignorée. Étant donné que la plupart des fabricants de moulage par injection ne produisent pas eux-mêmes de plastique ou de mélanges-maîtres de couleurs, l’attention peut être portée sur la gestion de la production et l’inspection des matières premières. Il s’agit de renforcer l’inspection des matières premières dans l’entrepôt. Dans la production d’un même produit, il faut autant que possible choisir le même fabricant, le même mélange-maître de marque et la même production de mélanges-maîtres de couleurs.

Effectuer un test de couleur avant la production de masse

Si le lot de color master présente une légère différence de couleur, le color master peut être mélangé dès le départ et utilisé ensuite pour réduire la différence de couleur formée par le mélange inégal du color master lui-même. En outre, il est nécessaire de vérifier la stabilité thermique de la résine du matériau et du mélange maître de couleurs. Si la stabilité thermique n’est pas assurée, nous conseillons au fabricant de les remplacer.

Minimiser l’impact de la température du cylindre sur la variation des couleurs

Dans la production des usines de traitement des moules en plastique, il arrive souvent qu’un anneau chauffant soit endommagé ou que la partie de contrôle du chauffage soit hors de contrôle pendant une longue période, ce qui entraîne un changement radical de la température du tonneau, puis une différence de couleur.

La différence de couleur causée par ces raisons est facile à déterminer, et la différence de couleur causée par l’endommagement et la défaillance générale de l’anneau chauffant sera accompagnée d’une plastification inégale, et la partie de contrôle du chauffage est souvent accompagnée de taches de gaz, d’une décoloration sévère et même d’une cokéfaction. Par conséquent, il est nécessaire de vérifier souvent la partie chauffante au cours de la production et de la remplacer à temps lorsqu’elle est endommagée ou hors de contrôle afin de réduire la probabilité de telles différences de couleur.