Lorsqu’il s’agit de projets plastiques, le choix de la bonne méthode de fabrication est crucial pour l’équilibre et les économies. Qu’il s’agisse d’une pièce automobile, d’un appareil médical ou d’un produit de consommation, les performances et l’efficacité économique du produit sont directement affectées. Le moulage par injection, le thermoformage ou l’ajout d’une fabrication en série sont directement liés à ce choix. Ce tutoriel décompose cinq facteurs dépendants – la compatibilité des matériaux, le volume de production, les coûts d’outillage, le délai d’exécution et les normes industrielles – afin d’aider les ingénieurs et les concepteurs à faire correspondre les stratégies aux objectifs. Pour passer du prototypage à la production de masse, soyez un bon leader, pas un suiveur, et ne laissez pas des dépassements coûteux gâcher des décisions de fabrication qui auraient pu être optimales.

Définir la portée du projet plastique et les exigences de l’industrie

Le plastique est un matériau polyvalent utilisé dans d’innombrables applications au sein de diverses industries. De l’emballage aux pièces automobiles, des biens de consommation aux dispositifs médicaux, les plastiques jouent un rôle crucial dans la fabrication moderne. La méthode choisie pour produire des pièces en plastique peut avoir une incidence considérable sur la qualité, le coût et la fonctionnalité du produit final. Par conséquent, le choix de la bonne méthode de fabrication est essentiel pour la réussite de tout projet plastique.

Il est essentiel de choisir les bonnes méthodes de fabrication pour les projets plastiques afin de garantir la qualité et la rentabilité. Avec les différentes techniques disponibles, y compris le moulage par injection et l’usinage CNC, il est essentiel de comprendre les besoins spécifiques de votre projet. Ce guide vous aidera à naviguer dans le processus de prise de décision, en mettant en évidence les considérations clés pour optimiser les résultats de votre projet plastique tout en maintenant l’efficacité et la précision.

Compatibilité des matériaux et critères de performance dans les projets plastiques

La première étape dans le choix de la bonne méthode de fabrication consiste à comprendre les exigences spécifiques du projet. Cela implique une analyse détaillée de plusieurs facteurs, notamment la complexité de la conception, les propriétés des matériaux, le volume de production, les contraintes de coût et l’application prévue du produit.

Complexité et précision de la conception :

Certaines méthodes de fabrication sont mieux adaptées aux conceptions simples, tandis que d’autres peuvent traiter des géométries complexes avec une grande précision. Par exemple, le moulage par injection est idéal pour produire des pièces complexes avec des tolérances serrées, alors que le rotomoulage est plus adapté à la création de grands objets creux avec des détails moins complexes.

Propriétés du matériau :

Les différentes matières plastiques ont des propriétés variées telles que la solidité, la flexibilité, la résistance à la température et la stabilité chimique. La méthode de fabrication choisie doit être compatible avec le matériau pour que le produit final réponde aux spécifications souhaitées. Par exemple, les thermoplastiques sont couramment utilisés dans le moulage par injection, tandis que les plastiques thermodurcissables sont souvent utilisés dans le moulage par compression.

Volume de production :

L’échelle de production est un facteur essentiel. Certaines méthodes sont rentables pour la production à grande échelle, tandis que d’autres conviennent mieux aux petits lots ou au prototypage. Pour une production en grande quantité, le moulage par injection et le moulage par soufflage sont privilégiés en raison de leur efficacité et de leur capacité à produire rapidement des pièces homogènes. À l’inverse, l’impression 3D et l’usinage CNC sont idéaux pour les faibles volumes de production ou les pièces personnalisées.

Considérations relatives aux coûts :

Les contraintes budgétaires jouent un rôle important dans le processus de décision. L’investissement initial pour l’outillage et l’équipement varie selon les méthodes de fabrication. Le moulage par injection nécessite un investissement initial important dans les moules, ce qui le rend moins adapté à la production de faibles volumes. En revanche, l’impression 3D a des coûts initiaux plus faibles, mais des coûts unitaires plus élevés pour la production de masse.

Application et performance :

L’utilisation prévue du produit dictera les caractéristiques de performance nécessaires. Par exemple, les dispositifs médicaux exigent une grande précision et une biocompatibilité, qui peuvent être obtenues grâce à des méthodes de fabrication spécifiques telles que le moulage par injection avec des matériaux de qualité médicale. De même, les pièces automobiles doivent être durables et résistantes à la chaleur, ce qui influe sur le choix du processus de fabrication et des matériaux.

Méthodes de fabrication courantes dans les projets plastiques

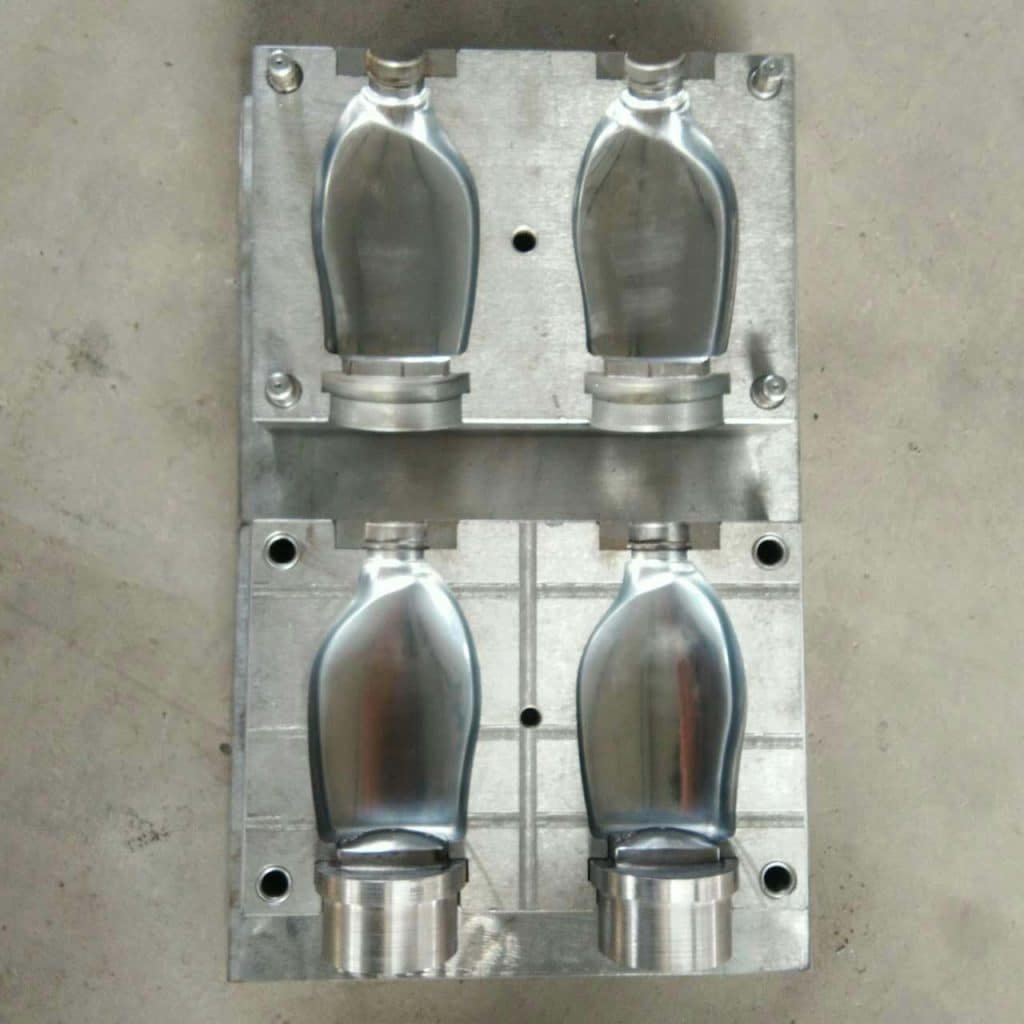

Moulage par injection :

Cette méthode consiste à injecter du plastique fondu dans la cavité d’un moule, où il refroidit et se solidifie pour prendre la forme souhaitée. Le moulage par injection est très efficace pour la production à grande échelle et offre une excellente répétabilité et précision. Il convient aux pièces complexes et permet d’utiliser une large gamme de matériaux, y compris les thermoplastiques et les thermodurcissables.

Moulage par soufflage :

Principalement utilisé pour produire des objets creux tels que des bouteilles et des conteneurs, le moulage par soufflage consiste à gonfler une paraison de plastique chauffée à l’intérieur d’un moule pour lui donner la forme souhaitée. Cette méthode est idéale pour la production en grande quantité de pièces uniformes à parois minces.

Moulage par rotation :

Dans ce processus, une poudre de plastique est placée à l’intérieur d’un moule, qui est ensuite chauffé et tourné selon plusieurs axes. Le plastique fond et recouvre l’intérieur du moule, créant une pièce creuse une fois refroidie. Le rotomoulage convient aux pièces creuses de grande taille et de géométrie simple, telles que les réservoirs et les équipements d’aires de jeux.

Thermoformage :

Le thermoformage consiste à chauffer une feuille de plastique jusqu’à ce qu’elle devienne souple, puis à la former sur un moule. Le vide ou la pression sont utilisés pour s’assurer que la feuille se conforme à la forme du moule. Cette méthode est rentable pour les pièces de taille moyenne à grande et de conception relativement simple, couramment utilisées pour les emballages, les plateaux et les composants automobiles.

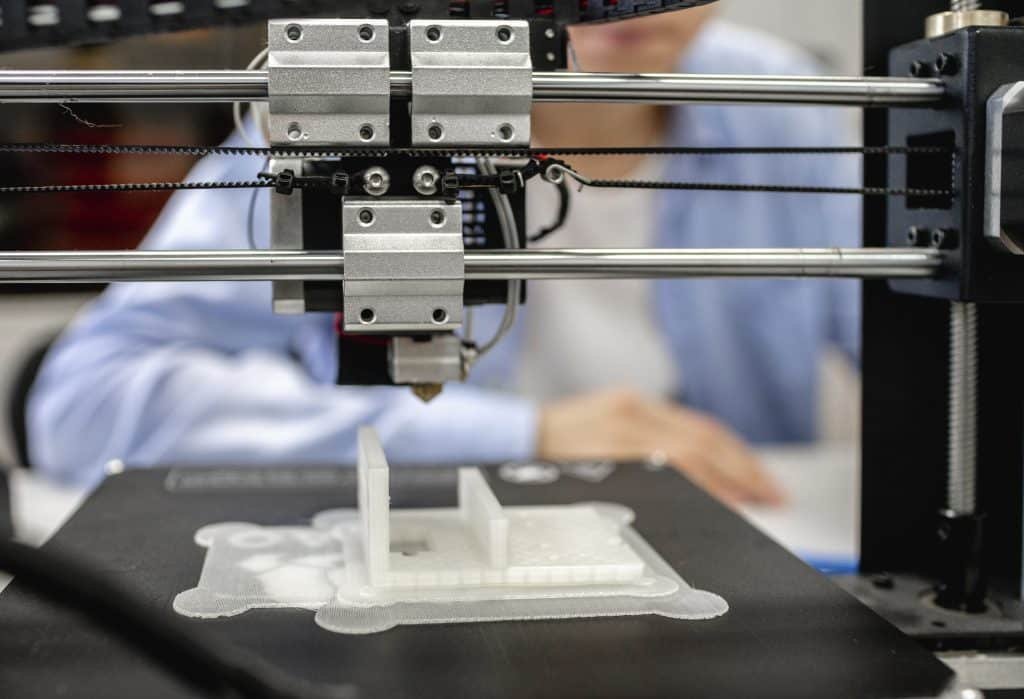

Impression 3D :

Également connue sous le nom de fabrication additive, l’impression 3D permet de fabriquer des pièces couche par couche à partir d’un modèle numérique. Cette méthode est très polyvalente et convient à la production de faibles volumes, au prototypage et aux pièces personnalisées. Elle permet des conceptions complexes et des itérations rapides, bien qu’elle ne soit pas aussi rentable pour la production à grande échelle.

Moulage par compression :

Dans le cas du moulage par compression, une matière plastique préchauffée est placée dans une cavité de moule chauffée, qui est ensuite fermée par un moule supérieur. La pression appliquée force le matériau à se conformer à la forme du moule au fur et à mesure qu’il durcit. Cette méthode convient aux pièces très résistantes et est couramment utilisée pour les pièces de grande taille, plates ou incurvées.

Conclusion

Le choix de la bonne méthode de fabrication pour les projets plastiques est une décision à multiples facettes qui nécessite une compréhension approfondie des exigences du projet, des propriétés du matériau, du volume de production, des contraintes de coût et des besoins de l’application. Chaque méthode de fabrication présente ses propres avantages et limites, d’où la nécessité d’évaluer soigneusement tous les facteurs. En tenant compte de la complexité de la conception, de la compatibilité des matériaux, de l’échelle de production, du budget et des critères de performance, les fabricants peuvent sélectionner la méthode la plus appropriée pour garantir la réussite et l’efficacité de leurs projets plastiques. Qu’il s’agisse de la précision du moulage par injection, de la polyvalence de l’impression 3D ou de la rentabilité du thermoformage, le bon choix conduira à des produits plastiques de haute qualité, fonctionnels et économiquement viables.