Introduction

Ce guide présente six types de canaux essentiels pour les moules en plastique, en donnant un aperçu de leur conception et de leur fonctionnalité. La compréhension de ces conceptions peut avoir un impact significatif sur votre processus de moulage, en garantissant un refroidissement et un flux de matériaux optimaux. Plongez dans notre guide complet sur les canaux d’écoulement pour les moules en plastique afin d’améliorer vos pratiques de fabrication et les résultats de vos produits.

Le moulage des matières plastiques est un processus essentiel de la fabrication, largement utilisé pour produire divers produits en plastique, allant des articles ménagers courants aux composants industriels complexes. L’un des aspects essentiels du moulage du plastique est le contrôle de la température, qui s’effectue principalement par des canaux d’eau à l’intérieur du moule. Ces canaux garantissent que le moule reste à une température constante, ce qui est essentiel pour produire des pièces de haute qualité. La conception de ces canaux d’eau, ou conduites d’eau, est cruciale car elle a un impact sur l’efficacité du refroidissement, la durée du cycle et la qualité globale des pièces moulées.

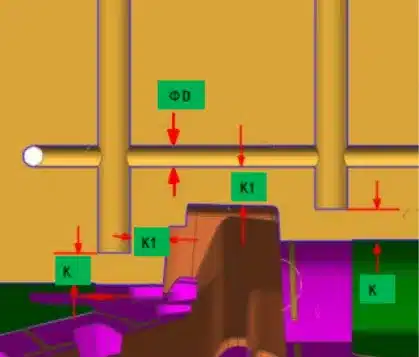

1. Canaux d’eau en ligne droite

Les canaux d’eau en ligne droite sont le type le plus élémentaire de système de refroidissement utilisé dans les moules en plastique. Ils consistent en de simples passages droits percés dans le moule, permettant à l’eau de s’écouler directement de l’entrée à la sortie.

Fonctionnalité

- Conception : Simple et facile à mettre en œuvre.

- Efficacité : Efficacité de refroidissement limitée en raison de la distance uniforme par rapport à la surface du moule.

- Application : Convient pour les pièces à géométrie simple et pour lesquelles un refroidissement uniforme est suffisant.

Avantages

- Rentable et facile à fabriquer.

- Complexité minimale au niveau de la conception et de la maintenance.

Inconvénients

- Inefficace pour les pièces complexes d’épaisseur variable.

- Risque de refroidissement inégal et d’allongement de la durée des cycles.

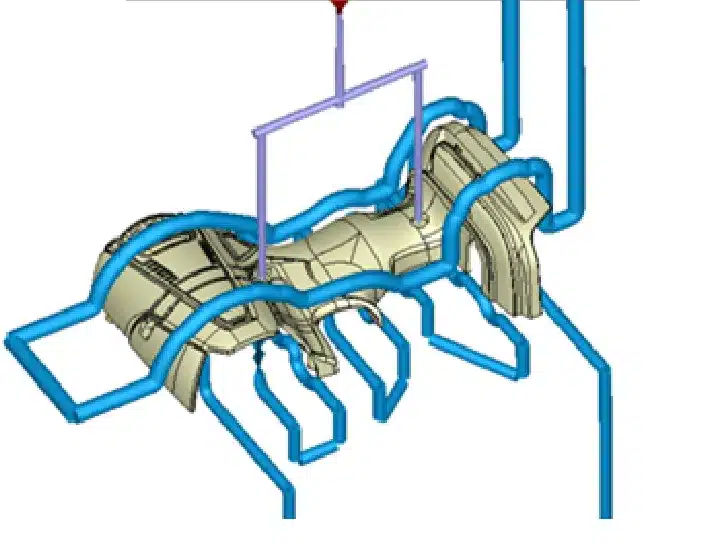

2. Canaux de refroidissement conformes

Les canaux de refroidissement conformes suivent les contours de la pièce moulée, assurant un refroidissement uniforme dans l’ensemble du moule. Ces canaux sont souvent créés à l’aide de techniques de fabrication avancées telles que l’impression 3D.

Fonctionnalité

- Conception : Complexe, adaptée à la géométrie de la pièce.

- Efficacité : Efficacité de refroidissement élevée avec des temps de cycle réduits.

- Application : Idéal pour les pièces complexes avec des géométries complexes et des épaisseurs de paroi variables.

Avantages

- Assure un refroidissement uniforme, réduisant le gauchissement et améliorant la qualité des pièces.

- Réduit considérablement les temps de cycle.

Inconvénients

- Coûteux et complexes à concevoir et à fabriquer.

- Nécessite des techniques et des équipements de fabrication avancés.

3. Systèmes à chicanes et à bulles

Les chicanes et les barboteurs sont utilisés dans les zones où les canaux de refroidissement en ligne droite sont insuffisants. Les chicanes sont des pièces minces et plates insérées dans les canaux d’eau pour diriger le flux d’eau, tandis que les barboteurs sont de petits tubes qui introduisent l’eau directement dans la cavité du moule.

Fonctionnalité

- Conception : Incorpore des composants supplémentaires tels que des déflecteurs ou des bulles dans le moule.

- Efficacité : Amélioration du refroidissement dans des zones spécifiques du moule.

- Application : Utilisé dans les moules avec des cavités profondes ou complexes où un refroidissement uniforme est difficile.

Avantages

- Améliore le refroidissement dans les zones difficiles d’accès.

- Peut être utilisé en conjonction avec d’autres méthodes de refroidissement pour des résultats optimaux.

Inconvénients

- Augmente la complexité et le coût du moule.

- Pour être efficace, il doit être placé et conçu avec précision.

4. Canaux d’eau en spirale

Les canaux d’eau en spirale s’enroulent autour du noyau ou de la cavité du moule, offrant une grande surface d’échange thermique.

Fonctionnalité

- Conception : Configuration en spirale autour des composants du moule.

- Efficacité : Offre une excellente efficacité de refroidissement grâce à l’augmentation de la surface de contact.

- Application : Convient aux pièces cylindriques ou coniques.

Avantages

- Maximise l’efficacité du refroidissement en augmentant le contact avec la surface.

- Peut être conçu pour s’adapter à la forme de la pièce moulée.

Inconvénients

- Plus complexes à concevoir et à mettre en œuvre que les canaux droits.

- Coût de fabrication plus élevé en raison de la conception complexe des canaux.

5. Canaux d’eau hélicoïdaux

Les canaux d’eau hélicoïdaux sont similaires aux canaux en spirale, mais ils sont conçus de manière hélicoïdale et sont souvent utilisés dans des moules de forme cylindrique.

Fonctionnalité

- Conception : Motif hélicoïdal autour du noyau ou de la cavité.

- Efficacité : Refroidissement homogène sur une grande surface.

- Application : Idéal pour les pièces longues et cylindriques telles que les tuyaux ou les bouteilles.

Avantages

- Efficace pour les pièces longues nécessitant un refroidissement uniforme.

- Réduit la durée des cycles en améliorant l’échange thermique.

Inconvénients

- Processus de conception et de fabrication complexe.

- Coûts initiaux plus élevés.

6. Canaux d’eau en cascade

Les canaux d’eau en cascade utilisent une série de canaux étagés qui permettent à l’eau de s’écouler en cascade, assurant ainsi un refroidissement par étapes.

Fonctionnalité

- Conception : Canaux en escalier qui guident l’écoulement de l’eau par étapes.

- Efficacité : Bon pour les pièces d’épaisseur variable.

- Application : Utilisé pour les moules où un refroidissement progressif est bénéfique.

Avantages

- Peut traiter efficacement des pièces à géométrie variable.

- Réduit le risque de choc thermique pour la pièce moulée.

Inconvénients

- Conception plus complexe et plus coûteuse.

- Nécessite une planification et une conception minutieuses pour garantir un refroidissement efficace.

Conclusion

Un refroidissement efficace est essentiel dans le moulage des matières plastiques, car il affecte directement la qualité et l’efficacité du processus de production. Chaque type de canal d’eau a ses avantages et ses limites, ce qui le rend adapté à différentes applications et géométries de pièces. Les canaux linéaires sont simples et rentables, tandis que les canaux conformes offrent une grande efficacité pour les pièces complexes. Les systèmes à chicanes et à bulles améliorent le refroidissement dans des zones spécifiques, les canaux en spirale et hélicoïdaux offrent un excellent contact de surface pour les pièces cylindriques, et les canaux en cascade sont idéaux pour les pièces d’épaisseurs variables. Le choix de la conception des canaux d’eau est donc une décision cruciale dans le processus de conception du moule, qui nécessite un examen minutieux de la géométrie de la pièce, du volume de production et des contraintes de coût.