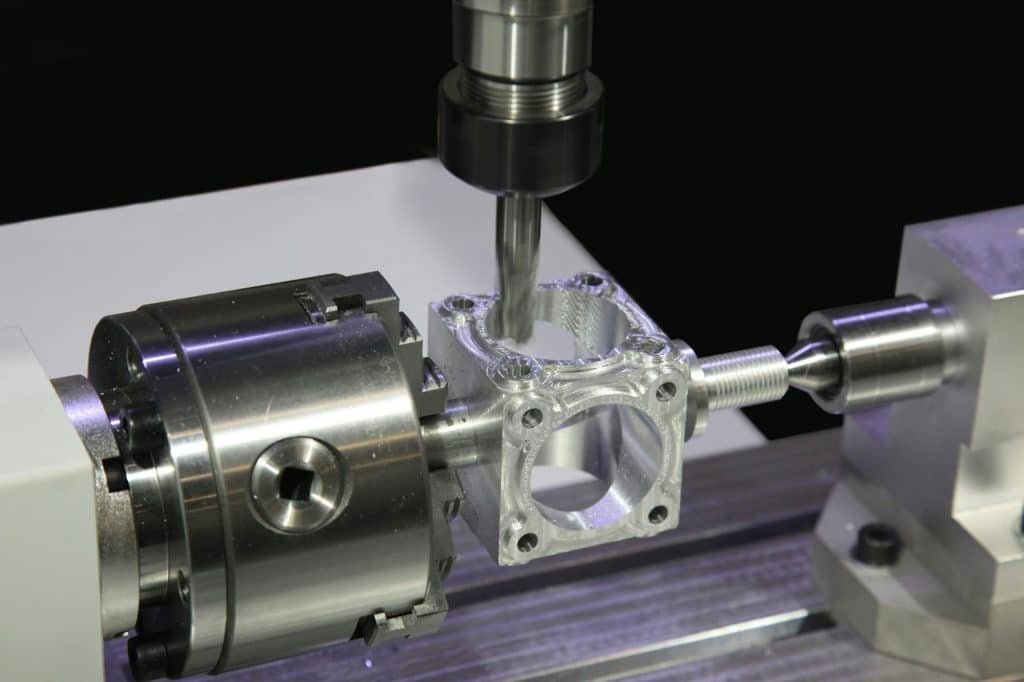

La personnalisation des moules de précision est essentielle pour créer des produits électroniques de haute qualité qui répondent à des exigences spécifiques en matière de performances et de conception. Dans un paysage technologique en évolution rapide, les fabricants doivent adapter leurs processus de moulage aux caractéristiques uniques des composants électroniques. En utilisant des techniques et des matériaux avancés, les entreprises peuvent améliorer la précision des moules et garantir une fonctionnalité optimale.

Les moules de précision jouent un rôle crucial dans la fabrication des produits électroniques, car ils garantissent que les composants sont produits avec une grande précision et une grande cohérence. Cet article fournit une vue d’ensemble détaillée de la personnalisation des moules de précision pour les produits électroniques, en mettant l’accent sur le système de glissières, la glissière, la disposition du moule et la disposition de l’eau.

Comprendre les moules de précision

Les moules de précision sont utilisés pour créer des composants complexes et précis, essentiels aux normes élevées exigées par l’industrie électronique. La personnalisation de ces moules implique plusieurs étapes et composants critiques, chacun contribuant à la qualité et à la fonctionnalité globales du produit final.

Système de coulissement des moules de précision

Le système de canaux est la voie par laquelle le plastique fondu s’écoule de la machine de moulage par injection vers les cavités du moule. Il s’agit d’un élément essentiel de la conception du moule qui influe sur la qualité et l’efficacité du processus de moulage.

Types de systèmes de couloirs

- Systèmes à canaux froids : Ces systèmes ont une conception simple et sont rentables. Toutefois, ils génèrent des déchets qui doivent être découpés et recyclés, ce qui peut constituer un inconvénient pour la production en grande quantité.

- Systèmes à canaux chauds : Ces systèmes maintiennent le plastique à l’état fondu à l’intérieur du canal, ce qui réduit les déchets et la durée des cycles. Ils sont plus complexes et plus coûteux, mais offrent une meilleure efficacité et un meilleur contrôle de la qualité.

Conception du système de coureurs

Lorsque vous personnalisez le système de roulement pour les produits électroniques, tenez compte des éléments suivants :

- Équilibre du flux : Veiller à ce que le plastique s’écoule uniformément dans toutes les cavités afin d’éviter les défauts tels que le gauchissement ou les coups courts.

- Régulation thermique : Maintenir des températures constantes afin d’éviter les problèmes tels que les marques d’enfoncement ou les remplissages irréguliers.

- Emplacement des vannes : Placer les vannes de manière stratégique afin de minimiser les marques visibles et d’assurer un remplissage uniforme.

Mécanisme à glissière

Les glissières, également connues sous le nom d’actions latérales, sont utilisées dans les moules pour créer des contre-dépouilles ou des géométries complexes qui ne peuvent pas être réalisées avec un moule à tirage direct. Ils se déplacent perpendiculairement au sens d’ouverture et de fermeture du moule, ce qui permet de réaliser des conceptions plus complexes.

Conception de curseurs

Lorsque vous incorporez des curseurs dans la conception de votre moule :

- Choix des matériaux : Utilisez des matériaux durables qui peuvent supporter des mouvements de glissement répétés sans s’user.

- Ingénierie de précision : Veiller à ce que les curseurs se déplacent en douceur et s’alignent parfaitement afin d’éviter les défauts dans les pièces moulées.

- Considérations relatives au refroidissement : Intégrer des canaux de refroidissement pour maintenir la température optimale des glissières, afin d’éviter la surchauffe et la déformation.

Disposition des moules

L’agencement du moule détermine la disposition des cavités, du système de canaux et d’autres composants à l’intérieur du moule. Une disposition bien conçue permet d’optimiser l’utilisation de l’espace, de réduire le gaspillage de matériaux et d’améliorer l’efficacité de la production.

Principales considérations relatives à l’agencement des moules

- Disposition des cavités : Disposer les cavités de manière à équilibrer le moule, afin d’éviter une usure inégale.

- Placement des glissières : Positionner les glissières pour assurer une distribution uniforme du flux et minimiser l’utilisation des matériaux.

- Système d’éjection : Concevoir le système d’éjection pour retirer les pièces sans les endommager, en tenant compte de la forme et de la taille des composants.

Équilibrage et purge

- Équilibrage : Équilibrer le moule pour assurer une distribution uniforme de la pression pendant l’injection, réduisant ainsi le risque de défauts.

- Ventilation : Incorporer des évents pour permettre à l’air emprisonné de s’échapper, afin d’éviter les vides et les imperfections de surface.

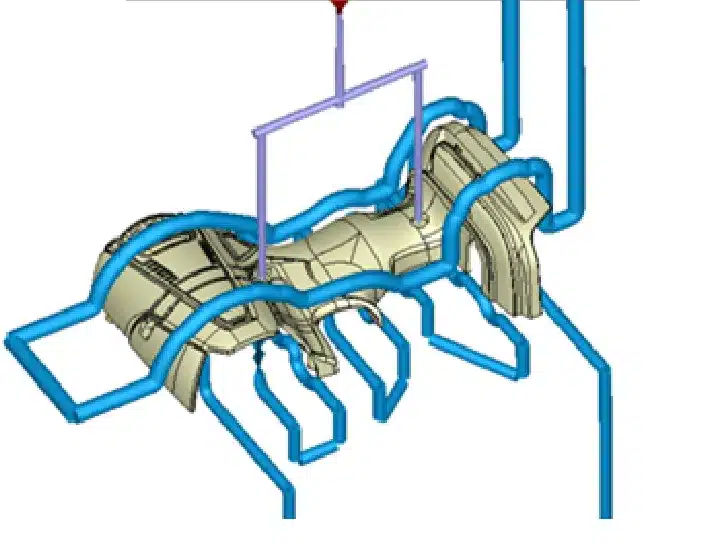

Plan d’eau

Le circuit d’eau, ou système de refroidissement, est essentiel pour contrôler la température du moule pendant le processus d’injection. Un refroidissement adéquat garantit une qualité constante et réduit les temps de cycle.

Conception du plan d’eau

- Canaux de refroidissement : Les canaux de refroidissement sont conçus pour suivre les contours du moule et assurer un refroidissement uniforme.

- Contrôle de la température : Utiliser des unités de contrôle de la température pour maintenir des températures de refroidissement précises, afin d’éviter le gauchissement et le rétrécissement.

- Débit : Optimiser le débit du fluide de refroidissement pour assurer une évacuation efficace de la chaleur.

Techniques de refroidissement avancées

- Refroidissement conforme : Utilisez des canaux de refroidissement conformes qui épousent la forme de la cavité du moule, ce qui permet un refroidissement plus efficace et plus uniforme.

- Déflecteurs et bulles : Utilisez des déflecteurs et des bulles pour améliorer le refroidissement dans les zones difficiles à atteindre avec les canaux standard.

Fabricant de moules de précision

La personnalisation des moules de précision pour les produits électroniques implique un examen minutieux du système de glissières, du mécanisme de glissières, de l’agencement du moule et de l’agencement de l’eau. Chaque composant joue un rôle essentiel pour garantir la qualité et l’efficacité du produit final. Chez BFY Mold, nous mettons à profit notre expertise en matière de conception et de production de moules pour créer des moules de précision qui répondent aux exigences rigoureuses de l’industrie électronique. En nous concentrant sur ces aspects critiques, nous pouvons fournir des composants fiables et de haute qualité qui stimulent l’innovation et la performance des appareils électroniques.