Dans la fabrication moderne, l’emboutissage des métaux et le moulage des plastiques sont des processus de production importants. L’efficacité de ces composants clés est cruciale pour garantir la qualité des produits et l’efficacité de la production. Une maintenance efficace des moules en plastique est essentielle pour garantir une qualité de production constante et minimiser les temps d’arrêt coûteux dans la fabrication.

Des composants automobiles à l’électronique grand public, les moules subissent l’usure, les fluctuations de température et les contraintes mécaniques, d’où la nécessité d’un entretien proactif. Les pages suivantes présentent principalement diverses méthodes et techniques d’entretien des pièces métalliques embouties et des moules en plastique, afin d’aider les industriels à améliorer l’efficacité de leur production et à prolonger la durée de vie de leurs équipements.

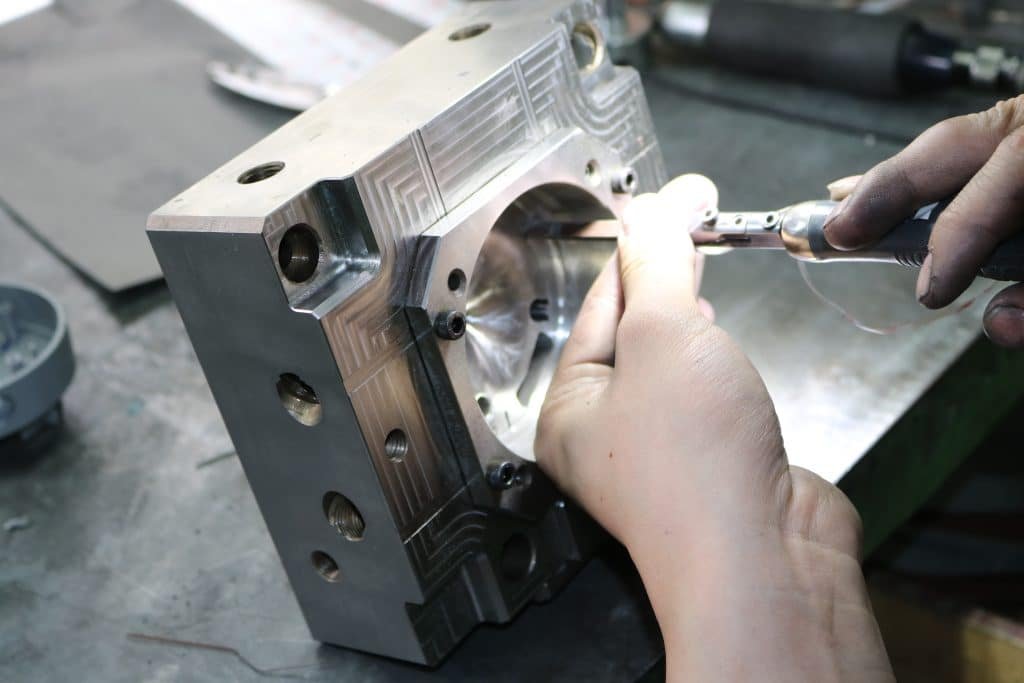

Inspection avant assemblage pour la longévité des moules

1. En fonction de la taille de l’effort de cisaillement du moule, la presse d’un tonnage suffisant est correctement utilisée. (La charge de la machine-outil générale doit être supérieure à la force de cisaillement du moule).

2. Avant de placer la filière sur la machine, il faut vérifier et régler l’écartement du bord de la lame de la filière pour éviter que l’écartement de la lame ne soit déformé lors du chargement et du déchargement de la filière pendant le transport. Le réglage peut être effectué avant la machine.

3. Avant de mettre en place le moule, nettoyer les surfaces supérieure et inférieure du moule pour s’assurer que la surface de montage du moule et la table de travail de la poinçonneuse sont écrasées et que le parallélisme de la surface de montage supérieure et inférieure du moule dans la production est respecté.

4. La table de travail de la poinçonneuse et la surface inférieure de la glissière doivent être parallèles et l’écart de parallélisme doit être inférieur à 0,03.

5. Une fois le moule prêt, ouvrez-le et nettoyez toutes ses parties. En particulier le mécanisme de guidage. Pour les parties superficielles (pièces d’aspect) du moule, la surface du moule est propre et nettoyée pour garantir la qualité des pièces. Lubrifiez chaque pièce coulissante du moule et inspectez chaque pièce du moule. En particulier les pièces de sécurité (telles que les trous d’évacuation, etc.).

6. Après le lavage de l’échantillon, il convient de vérifier immédiatement s’il est conforme aux spécifications du produit.

Surveillance en temps réel pendant les cycles de production

1. Lorsque le moule est utilisé, la colonne de guidage et le manchon de guidage doivent être régulièrement lubrifiés.

2. De l’huile lubrifiante ou de l’huile d’emboutissage doit être ajoutée aux pièces correspondantes et aux arêtes de coupe du moule régulièrement au cours de la production.

3. Le double poinçonnage et le double découpage sont strictement interdits. Les autres éléments, à l’exception des matériaux d’ emboutissage et de l’huile de lubrification, doivent être tenus à l’écart de la zone de travail.

4. La poudre de fer dans l’arête de coupe ne doit pas être trop décalée, elle doit être manipulée à temps et les déchets doivent être régulièrement nettoyés. Après la fin de la production, le moule doit faire l’objet d’une inspection complète et d’un nettoyage complet du sassafras, afin d’assurer la propreté du moule.

Protocoles de nettoyage et de conservation après utilisation

1. L’arête de coupe du moule doit être rectifiée après une utilisation prolongée, et la surface de l’arête de coupe doit être démagnétisée après la rectification, et elle ne peut pas être magnétique. Dans le cas contraire, il est facile de bloquer le matériau.

2. Les ressorts et autres pièces élastiques utilisés sont les plus vulnérables aux dommages, généralement aux phénomènes de fracture et de déformation. Le moyen d’y remédier est de remplacer le ressort. Lors du processus de remplacement, il convient de prêter attention aux spécifications et aux modèles du ressort, en vérifiant la couleur, le diamètre extérieur et la longueur, et en ne remplaçant le ressort qu’en cas de similitude.

3. Le poinçon est facile à casser, à plier et à mâcher pendant l’utilisation du moule, et le manchon du poinçon est généralement mâché. Les poinçons et les manchons de poinçonnage endommagés sont généralement remplacés par des pièces de même spécification. Les paramètres du poinçon comprennent principalement la taille de la pièce de travail, la taille de la pièce d’installation, la taille de la longueur, etc.

4. Serrez les pièces et vérifiez si les pièces de fixation sont lâches et endommagées, et remplacez les pièces avec les mêmes spécifications.

5. Les pièces de la presse, telles que la plaque de presse, la colle de bonne qualité, etc., et les pièces de l’évacuation, telles que la plaque d’effeuillage, le vérin pneumatique, etc. Lors de l’entretien, vérifiez la relation entre les pièces de chaque partie et s’il y a des dommages. Réparez la pièce endommagée. Vérifier s’il y a un phénomène de fuite de gaz et prendre des mesures en fonction de la situation. Remplacer le tuyau d’air s’il est endommagé.

Amélioration de la précision et de la durabilité des moules en plastique

Après la production de moules en plastique, il convient de prêter attention au nettoyage et à l’entretien afin de garantir la précision et la durée de vie du moule. Les points suivants doivent être pris en compte :

1. Nettoyer la surface et la cavité du moule.

2. Nettoyer le réservoir d’échappement.

3. Nettoyer le canal d’eau de refroidissement du moule et vérifier son étanchéité.

4. Vérifier l’étanchéité du système hydraulique.

5. Démonter et retirer le noyau, nettoyer et lubrifier.

6. Démonter la glissière, la nettoyer et la lubrifier.

7. Démonter le bloc éjecteur, le nettoyer et le lubrifier.

8. Remettre en état le mécanisme d’éjection du moule.

9. Vérifier l’ajustement du plan de joint du moule.

10. Vérifier si le guide est desserré et lubrifié.

11. Nettoyez le canal d’eau avec le produit de nettoyage, puis utilisez un pistolet à air pour nettoyer les impuretés dans le canal de refroidissement. Sécher à l’air chaud.

12. Si le moule n’est pas utilisé pendant une longue période, il doit être séché après l’entretien ci-dessus. Le moule final doit être stocké dans un endroit sec et enduit d’une huile anti-embroïde.

La maintenance efficace des pièces d’emboutissage métalliques et des moules en plastique nécessite l’utilisation complète d’une variété de méthodes et de technologies, grâce à l’élaboration d’un plan de maintenance raisonnable, à l’inspection et à la maintenance régulières, à l’enregistrement des données de maintenance, à la formation du personnel et à d’autres moyens, qui permettent non seulement d’améliorer l’efficacité de la production, mais aussi de prolonger la durée de vie de l’équipement et de garantir la qualité du produit.