Hot Runner vs Cold Runner : comment choisir ?

En matière de moulage par injection, le choix entre les systèmes à canaux chauds et à canaux froids peut avoir un impact significatif sur l’efficacité de la production, les coûts et la qualité globale des produits moulés. Les deux systèmes ont leurs avantages et leurs limites, mais pour savoir lequel répond le mieux à vos besoins, il faut comprendre comment ils fonctionnent et ce qu’ils offrent. Cet article vous guidera à travers les principales différences, les avantages et les éléments à prendre en compte pour choisir entre un système à canaux chauds et un système à canaux froids.

Comprendre les systèmes à canaux froids et à canaux chauds

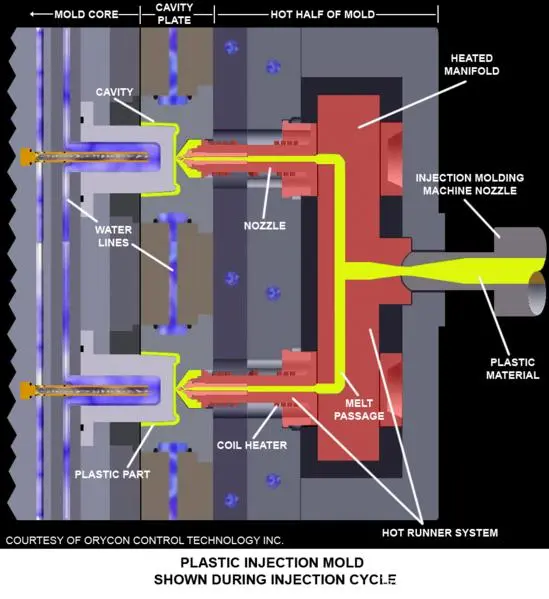

Le système de canaux dans le moulage par injection est chargé de diriger le plastique fondu de la machine de moulage par injection vers les cavités du moule. Il existe deux types principaux de systèmes de canaux : les canaux chauds et les canaux froids.

- Système à canaux froids : Dans un système à canaux froids, le plastique s’écoule dans les cavités du moule à travers des canaux non chauffés. Une fois le plastique refroidi, le canal se solidifie et est éjecté avec la pièce. Ces canaux doivent souvent être retirés manuellement ou séparés de la pièce après le moulage, ce qui ajoute une étape supplémentaire au processus.

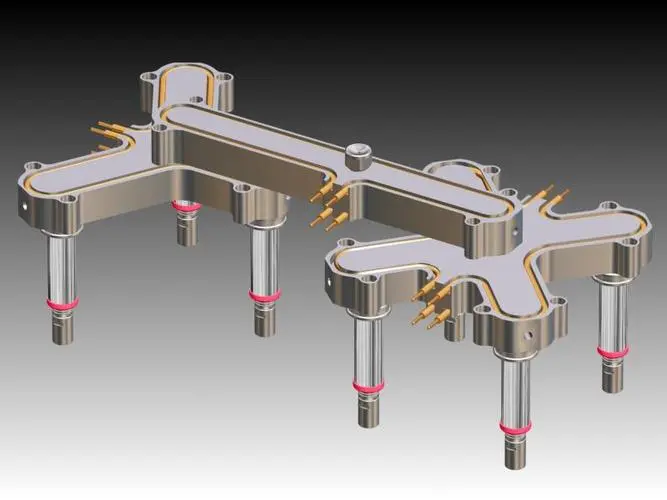

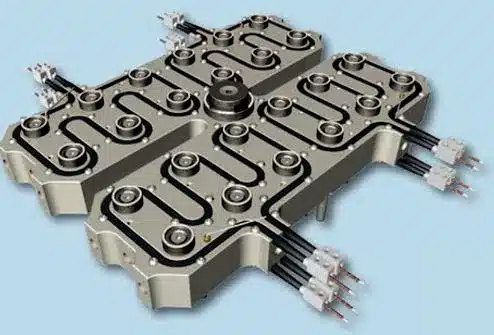

- Système à canaux chauds : Un système à canaux chauds, en revanche, utilise des canaux chauffés pour maintenir le plastique à l’état fondu jusqu’à ce qu’il pénètre dans les cavités du moule. Il n’est donc pas nécessaire d’éjecter des canaux solides et les déchets de matériaux sont réduits. Les systèmes à canaux chauds sont généralement plus complexes et plus coûteux au départ, mais ils peuvent offrir une plus grande efficacité à long terme.

Canal chaud ou canal froid : choisir la solution la mieux adaptée à votre produit

Le choix entre un système à canaux chauds et un système à canaux froids dépend de plusieurs facteurs, notamment des exigences spécifiques de votre produit et de vos objectifs de fabrication. Voici comment les deux systèmes se comparent :

- Déchets de matériaux : Les systèmes à canaux froids produisent des déchets sous la forme de canaux solidifiés qui doivent être mis au rebut ou recyclés. Cela peut augmenter les coûts des matériaux. Les systèmes à canaux chauds minimisent les déchets de matériaux en maintenant le plastique en fusion tout au long du processus, ce qui les rend plus respectueux de l’environnement et plus rentables pour la production de gros volumes.

- Durée du cycle : les systèmes à canaux chauds entraînent généralement des durées de cycle plus courtes, car il n’est pas nécessaire d’attendre que les canaux refroidissent et soient éjectés. Les systèmes à canaux froids peuvent entraîner des temps de cycle plus longs en raison du refroidissement et du traitement supplémentaire des canaux.

- Complexité et entretien : Les systèmes à canaux froids sont plus simples et plus faciles à entretenir, car ils ne comportent pas les éléments chauffants requis dans un système à canaux chauds. En revanche, les canaux chauds nécessitent un contrôle de la température et une maintenance plus précis, ce qui peut augmenter les temps d’arrêt de la production en cas de problème.

- Esthétique et qualité des pièces : les systèmes à canaux chauds ont tendance à produire des pièces plus esthétiques avec moins de défauts de surface, car il n’y a pas de canaux ou de portes qui peuvent laisser des marques sur le produit. Les systèmes à canaux froids peuvent entraîner des imperfections, telles que des marques de portillon, en particulier dans les applications de haute précision.

Facteurs clés à prendre en compte lors du choix entre les coureurs chauds et froids

Pour prendre la meilleure décision pour votre produit, tenez compte de ces facteurs essentiels :

- Volume de production : Pour les gros volumes de production, un système à canaux chauds est souvent plus économique à long terme, malgré son coût initial plus élevé. La réduction des déchets de matériaux et l’accélération des temps de cycle permettent de réaliser des économies significatives au fil du temps. Pour les petites séries, les systèmes à canaux froids peuvent être plus rentables car ils sont moins coûteux à mettre en place.

- Conception et taille des pièces : Si la conception de votre produit exige des détails complexes ou un niveau élevé de qualité de surface, un système à canaux chauds peut être le meilleur choix, car il permet un moulage plus cohérent avec moins d’imperfections. Les systèmes à canaux froids peuvent convenir à des conceptions moins complexes où la qualité de la surface n’est pas une préoccupation majeure.

- Choix des matériaux : certains matériaux sont plus compatibles avec les systèmes à canaux froids, tandis que d’autres peuvent bénéficier du chauffage continu fourni par les systèmes à canaux chauds. Par exemple, les matériaux qui ont tendance à se dégrader à des températures plus élevées peuvent ne pas donner de bons résultats dans un système à canaux chauds.

- Considérations relatives au coût : Les systèmes à canaux chauds ont un coût initial plus élevé en raison de la complexité accrue et des composants de chauffage. Les systèmes à canaux froids, en revanche, ont un investissement initial plus faible mais peuvent entraîner des coûts de déchets de matériaux plus élevés au fil du temps. Il est essentiel de trouver un équilibre entre votre budget et l’efficacité à long terme.

Considérations supplémentaires pour la sélection de votre système Runner

Il y a quelques éléments supplémentaires que vous voudrez peut-être prendre en compte lors du choix entre les systèmes à canaux chauds et froids :

- Délai d’exécution et mise en place : Les systèmes à canaux froids sont plus faciles à mettre en place et ont généralement des délais d’exécution plus courts. Si votre calendrier de production est serré, un système à canaux froids peut être plus approprié.

- Automatisation : Si vous cherchez à automatiser le processus, les systèmes à canaux chauds s’intègrent mieux à l’équipement d’automatisation en raison de l’élimination des étapes de retrait des canaux. Cela peut conduire à des lignes de production plus efficaces et plus rationnelles.

- Impact sur l’environnement : La durabilité de votre processus de fabrication est une considération de plus en plus importante. Comme les systèmes à canaux chauds réduisent les déchets de matériaux, ils sont souvent considérés comme l’option la plus respectueuse de l’environnement, en particulier lorsqu’il s’agit de produire de grandes quantités.

- Coûts d’outillage : Alors que les moules à canaux chauds ont tendance à avoir des coûts d’outillage initiaux plus élevés en raison de leur complexité, les moules à canaux froids sont plus simples et moins chers à fabriquer. Toutefois, les économies potentielles en termes de gaspillage de matériaux et de vitesse de production avec un canal chaud peuvent compenser l’investissement plus élevé dans l’outillage au fil du temps.

Top 10 des FAQ pour la sélection des fournisseurs et l’optimisation des coûts

1. Quelles sont les principales différences entre les systèmes de canaux chauds et froids ?

Les systèmes à canaux chauds maintiennent le plastique fondu dans des collecteurs chauffés (ce qui réduit les déchets), tandis que les systèmes à canaux froids utilisent des canaux solidifiés qui sont découpés après le moulage. Les canaux chauds permettent d’économiser 15 à 30 % de matériau, mais coûtent 2 à 3 fois plus cher au départ.

2. Quelles sont les industries qui bénéficient le plus des systèmes à canaux chauds ?

- Médical : pièces de haute pureté (pas de contamination par coulée).

- Automobile : composants à grand volume tels que les tableaux de bord.

- Électronique : Pièces à parois minces nécessitant des taux de remplissage précis.

3. Quel est le coût d’un système à canaux chauds par rapport à un système à canaux froids ?

- Coureur à chaud : 20 000-100 000+ (en fonction des cavités et des contrôles).

- Coureur à froid : 5,000-30,000. Les canaux chauds offrent un retour sur investissement à long terme grâce aux économies de matériaux, mais nécessitent un investissement initial plus important.

4. Quels sont les problèmes de maintenance des systèmes à canaux chauds ?

- Dégradation thermique : Nécessite un nettoyage annuel des buses (1 500-5 000).

- Défaillance du chauffage : Remplacer les cartouches tous les 2 ou 3 ans (200-800 par cartouche).

- Contrôle des processus : la stabilité de la température à ±1°C exige des contrôleurs avancés.

5. Les systèmes à canaux froids peuvent-ils traiter des résines techniques à haute température ?

Oui, mais les canaux froids risquent de provoquer des déchets de matériaux (20 à 30 % de rebuts) avec des résines coûteuses comme le PEEK ou l’Ultem. Les canaux chauds sont préférables pour les plastiques techniques afin de réduire les déchets.

6. Comment les systèmes à canaux chauds améliorent-ils les temps de cycle ?

En éliminant le refroidissement des canaux, les canaux chauds réduisent les temps de cycle de 10 à 25 %. Exemple : Un cycle de 30 secondes avec des canaux froids passe à 22-27 secondes.

7. Quels problèmes de qualité se posent avec les systèmes de canaux froids ?

- Marques d’enfoncement : Les patins épais refroidissent moins vite que les pièces.

- Vestiges de portes : L’élagage laisse des traces visibles sur les parties cosmétiques.

- Manque d’homogénéité des matériaux : Le plastique recyclé des coureurs dégrade les propriétés.

8. Les systèmes hybrides à canaux chauds et froids sont-ils viables pour la production de volumes moyens ?

Oui. Les systèmes hybrides combinent des canaux chauds pour les portes critiques et des canaux froids pour la simplicité, ce qui permet de réduire les coûts de 20 à 40 % par rapport aux installations à canaux chauds complets.

9. Comment choisir un fournisseur de composants pour canaux chauds ?

Vérifier l’offre des fournisseurs :

- Conception d’un collecteur sur mesure pour la géométrie de votre pièce.

- Contrôle de la température par PID (précision de ±0,5°C).

- Assistance technique 24 heures sur 24 et 7 jours sur 7 pour le dépannage.

10. Quelles sont les technologies émergentes qui façonnent les systèmes de canaux chauds/froids ?

- Équilibrage des flux piloté par l’IA : Réduit la variation des pièces de 50 %.

- Collecteurs imprimés en 3D : Réduire les délais de 12 semaines à 3-5 jours.

- Matériaux durables : Résines biosourcées compatibles avec les deux systèmes.

Conclusion

Le choix entre un système à canaux chauds et un système à canaux froids est une décision cruciale qui dépend de vos objectifs de production, de votre budget et des spécificités de la conception de votre produit. Si les systèmes à canaux froids sont plus simples et plus abordables au départ, les systèmes à canaux chauds peuvent offrir des avantages considérables à long terme en termes d’efficacité, d’économies de matériaux et de qualité du produit. Évaluez soigneusement vos besoins et consultez un fabricant de moules expérimenté pour faire le bon choix pour votre processus de moulage par injection.

À propos de BFY Mold

Chez BFY Mold, nous sommes spécialisés dans le traitement du moulage par injection, la production de moules et la fabrication. Nos services comprennent la production de masse, la production à la demande, l’usinage CNC et l’étincelage miroir, le tout soutenu par notre usine. Nous nous engageons à fournir des solutions personnalisées de haute qualité pour répondre aux besoins spécifiques de vos projets. Contactez-nous pour explorer les meilleures options pour vos besoins en moulage par injection.