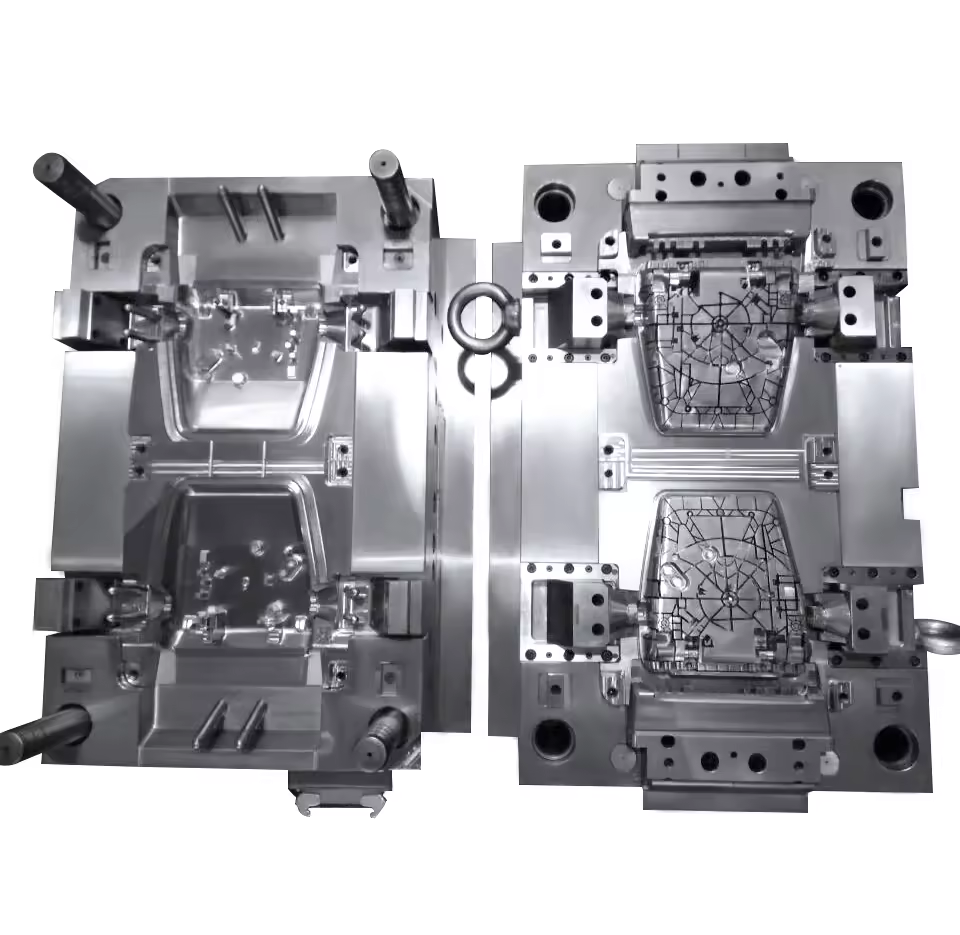

Les méthodes utilisées par la plupart des fabricants de moules pour produits médicaux au stade de la production fine sont généralement le meulage, la production électrique et le traitement des ajusteurs. À ce stade, de nombreux paramètres techniques tels que la déformation des pièces, les contraintes internes, la tolérance de forme et de position et la précision dimensionnelle doivent être contrôlés, ce qui est plus difficile à mettre en œuvre dans des pratiques de production spécifiques, mais il existe une variété de méthodes empiriques efficaces, notamment :

1. Contrôle de la précision dans la fabrication de moules de qualité médicale

Dans la production d’accessoires pour moules, l’idée directrice générale est de s’adapter à différents matériaux, formes et exigences techniques. Il possède une certaine plasticité et permet d’obtenir de bons résultats de production grâce au contrôle de la production.

2. Traitement thermique pour les composants durables des moules médicaux

Le processus de traitement thermique des pièces exige que les pièces obtiennent la dureté requise tout en contrôlant la contrainte interne afin d’assurer la stabilité des dimensions lorsque les pièces sont fabriquées et que les différents matériaux sont traités différemment. Ces dernières années, avec le développement de l’industrie du moule, les types de matériaux utilisés se sont multipliés. Outre le Cr12, le 40Cr, le Cr12MoV et le carbure cémenté, vous pouvez également choisir des aciers à haute résistance, des aciers à forte convexité, des aciers pour moules et des aciers alliés en poudre pour nouveaux matériaux (tels que le V10, l’ASP23, etc.).

Pour les pièces en acier allié à la poudre V10, APS23 et autres, parce qu’elles peuvent résister à des températures élevées, le processus de durcissement secondaire est utilisé pendant la trempe, 1050-1080 feu, 490-520 trempe multiple à haute température, ce qui permet d’obtenir une plus grande résistance aux chocs et une meilleure stabilité.

3. Assurance qualité des moules pour la conformité des dispositifs médicaux

Les fabricants de moules pour produits médicaux estiment que la qualité du moule détermine directement la qualité du produit. Dans le domaine des dispositifs médicaux, les moules ont également une incidence sur la qualité et la productivité des produits. Cependant, avec l’amélioration des indicateurs techniques des dispositifs médicaux, en particulier dans des domaines techniques tels que les microplastiques médicaux, la technologie des équipements nationaux a été largement testée. Face à cette tendance à la croissance rapide des dispositifs médicaux, comment conserver la technologie principale du moulage par coulée et saisir l’opportunité ?

4. Techniques de rectification abrasive pour les moules à haute tolérance

Il existe trois principaux types de machines-outils pour la rectification : les rectifieuses de surface, les rectifieuses internes et les rectifieuses d’outils. Lors de la rectification fine, l’apparition de déformations et de fissures de rectification doit être strictement contrôlée, et les petites fissures se répercutent également sur la production ultérieure. Par conséquent, l’entrée de polissage doit être petite et grande, le liquide de refroidissement doit être suffisant et les pièces dont les tolérances dimensionnelles sont inférieures à 0,01 mm doivent être rectifiées à une certaine température dans la mesure du possible.

5. Polissage des moules médicaux pour l’état de surface et la stérilité

Les fabricants de moules pour produits médicaux estiment qu’il est très important de choisir le bon disque de ponçage lors du polissage. Pour l’acier à haute teneur en vanadium et en molybdène, le disque en corindon monocristallin GD est plus approprié. Le disque diamanté avec un liant organique est préférable pour la fabrication de carbure cémenté et de matériaux à dureté de trempe élevée. La propriété d’auto-meulage de la meule à liant organique est bonne, plus les pièces sont rugueuses après le meulage, Ra=0,2m.

Ces dernières années, avec l’application de nouveaux matériaux, la meule de sable doit être ébarbée à temps pendant le meulage afin de conserver son tranchant. Lorsque la meule de sable est passivée, elle glisse et s’écrase sur la surface du composant, ce qui brûle la surface du composant et réduit sa résistance. La production d’accessoires en tôle est principalement réalisée à l’aide d’une meuleuse plane, et les accessoires en tôle longs et minces sont souvent rencontrés dans le processus de production, ce qui est plus difficile à réaliser.

Par conséquent, pendant la production, en raison de l’adsorption de la force magnétique, la déformation des pièces est proche de la surface de l’établi. Après le retrait de la pièce, celle-ci se déforme à nouveau et la mesure de l’épaisseur est cohérente, mais le parallélisme ne répond pas aux exigences. Par conséquent, la solution peut être rectifiée par découpe naturelle. Lors du meulage, le tampon de contour est placé sous les pièces, les quatre côtés sont séparés, et la production est une petite entrée et une lumière multiple.

Si vous êtes intéressé par les moules pour produits médicaux, veuillez contacter BFY Mold.