Dans l’environnement manufacturier hyperconcurrentiel d’aujourd’hui, l’amélioration des processus est essentielle pour les entreprises à la recherche d’un avantage concurrentiel. Dans des secteurs tels que l’électronique grand public, l’innovation et la rentabilité sont des facteurs essentiels de réussite.

La réduction des coûts de production des moules en plastique pour haut-parleurs est essentielle pour maintenir la compétitivité de l’industrie audio. En mettant en œuvre des approches stratégiques, les fabricants peuvent améliorer l’efficacité et minimiser les dépenses sans compromettre la qualité. Ce guide explore diverses techniques et meilleures pratiques pour optimiser le processus de production de moules en plastique pour haut-parleurs, de la sélection des matériaux aux améliorations de la conception. Découvrez comment rationaliser les opérations, réduire les déchets et réaliser des économies significatives tout en fournissant des composants de haut-parleurs de haute qualité qui répondent aux exigences du marché.

Dans cet article, nous abordons l’idée de réduire le coût de production des moules en plastique pour haut-parleurs et d’améliorer l’efficacité du travail.

Les moules en plastique sont essentiels à la fabrication des haut-parleurs, en fonction de la qualité, de la durabilité et des performances globales du produit final. Toutefois, les méthodes traditionnelles de fabrication des moules nécessitent généralement un investissement important en termes de coûts et de temps. En mettant en œuvre des approches innovantes et en appliquant les développements technologiques, les fabricants peuvent simplifier les opérations et réduire les coûts sans compromettre la qualité.

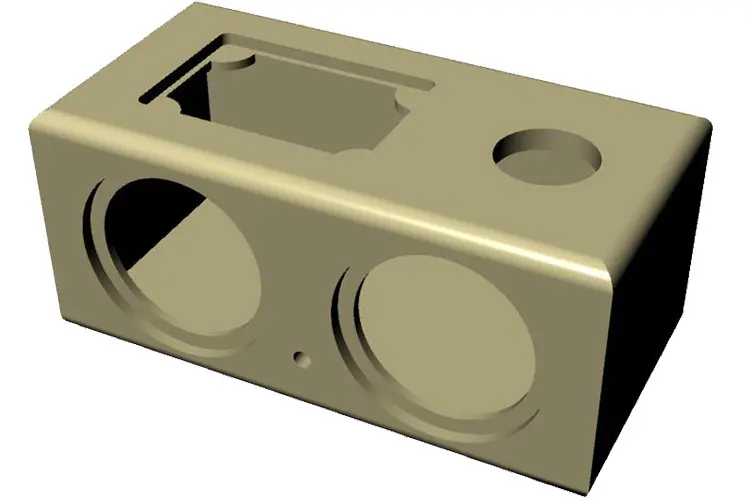

Conférenciers Conception de moules en plastique

La réduction des coûts commence par l’optimisation de la conception détaillée. Grâce à des logiciels de CAO (conception assistée par ordinateur) et à des outils de simulation de pointe, les fabricants peuvent améliorer les moules de quincaillerie afin d’éviter l’application de matériaux et de garantir l’intégrité de la construction. Cela permet non seulement de réduire la consommation de matériaux, mais aussi d’améliorer l’efficacité et la durée de vie du moule.

Type de matériau pour le moule en plastique des conférenciers

Le choix du bon matériau est particulièrement important pour la rentabilité et les performances. En explorant les matériaux alternatifs et les mélanges composites, les fabricants peuvent réduire les coûts sans renoncer à la qualité. En outre, l’utilisation de matériaux recyclables ou respectueux de l’environnement est conforme aux objectifs de développement durable et peut réduire les coûts des matériaux à long terme.

Haut-parleurs Technologie de fabrication des moules en plastique

Le choix de processus de production de pointe tels que l’impression 3D ou l’usinage CNC présente des avantages évidents en termes de contrôle des coûts et d’efficacité de la production. Ces technologies permettent un prototypage efficace, une personnalisation et des détails complexes afin de minimiser les délais et les coûts des produits de base.

- Selon les rapports de l’industrie, le marché mondial du moulage par injection de plastique devrait atteindre 390 milliards de dollars d’ici 2027, ce qui souligne l’importance de l’optimisation des processus de production.

- Des études montrent que l’adoption de techniques de fabrication avancées telles que l’impression 3D peut réduire les coûts de production jusqu’à 50 % tout en accélérant les délais de mise sur le marché.

Automatisation et contrôle automatisé

L’automatisation joue un rôle de premier plan dans la simplification des processus et la réduction des coûts de main-d’œuvre. L’intégration de systèmes robotiques dans les solutions matérielles, les processus de moulage par injection et le contrôle de la qualité permet non seulement d’accroître l’efficacité, mais aussi de garantir des normes de qualité cohérentes. En outre, l’automatisation réduit le risque d’erreur humaine et améliore la sécurité des bureaux.

Partenaire stratégique

Travailler avec un fabricant ou un fournisseur de moules spécialisé vous permet d’accéder à une expertise et à des ressources qu’il est difficile de trouver en interne. En recourant à des partenariats stratégiques externes, les fabricants peuvent optimiser la chaîne d’approvisionnement, négocier des prix avantageux, obtenir les technologies les plus avancées et, en fin de compte, réduire les coûts.

Amélioration progressive de la culture

La création d’une culture de l’amélioration continue est essentielle pour gérer les coûts et améliorer l’efficacité à long terme. Motivez les employés à participer, demandez-leur un retour d’information et des suggestions, et procédez à des évaluations régulières des performances, qui sont propices à l’identification des lacunes et à l’amélioration des domaines. En abordant les problèmes de manière proactive, les fabricants peuvent améliorer les processus de manière itérative et garder une longueur d’avance.

Haut-parleurs Production de moules en plastique

La mise en œuvre de pratiques de fabrication sans gaspillage, telles que la gestion des stocks en flux tendu, la projection de la chaîne de valeur et les méthodes d’amélioration, peut permettre de réaliser des économies de coûts et des gains d’efficacité considérables. En éliminant le gaspillage, en optimisant les flux de travail et en maximisant l’utilisation des ressources, les fabricants peuvent mettre en place des processus plus fins et plus souples.

Conclusion

Pour réduire le coût de production des moules en plastique pour haut-parleurs, il est nécessaire de combiner l’innovation technologique, les partenariats stratégiques et l’engagement en faveur de l’amélioration continue. Grâce à l’optimisation de la conception, à l’innovation en matière de matériaux, aux technologies de production de pointe et à l’automatisation, les fabricants peuvent réduire considérablement les coûts tout en augmentant l’efficacité du travail et en conservant les avantages concurrentiels des marchés électroniques dynamiques de l’achat et de la vente.

Mots-clés : production de moules en plastique, fabrication de haut-parleurs, réduction des coûts, efficacité de la production, optimisation de la conception, sélection des matériaux, fabrication avancée, automatisation, partenariats collaboratifs, amélioration continue.