Dans le monde en constante évolution de la fabrication, l’optimisation des processus et la réduction des coûts sont primordiales. La conception pour la fabrication (DFM) est un concept crucial qui a gagné du terrain ces dernières années.

Dans cet article de blog, nous allons nous pencher sur les principes de la DFM et explorer comment elle s’applique au moulage par injection, en soulignant ses avantages pour l’optimisation du processus de fabrication et la réduction des coûts globaux.

Comprendre la conception pour la fabrication (DFM)

La conception pour la fabrication (DFM) est une approche globale qui consiste à concevoir des produits en tenant compte du processus de fabrication. L’objectif principal de la DFM est de simplifier la conception des produits pour les rendre plus faciles et plus rentables à fabriquer sans compromettre la qualité ou la fonctionnalité.

En prenant en compte le processus de fabrication dès la phase de conception, les entreprises peuvent identifier rapidement les problèmes potentiels et procéder aux ajustements nécessaires, ce qui permet d’améliorer l’efficacité de la production et de réduire les coûts.

Principes de la DFM

Les principes de la DFM sont axés sur la création de modèles faciles à fabriquer. Voici quelques principes clés :

- Simplification de la conception : Plus une conception est complexe, plus sa fabrication est difficile et coûteuse. Simplifier la conception en réduisant le nombre de pièces, en utilisant des composants standard et en minimisant les caractéristiques complexes permet de rationaliser considérablement le processus de fabrication.

- Sélection des matériaux : Il est essentiel de choisir les bons matériaux, facilement disponibles, rentables et adaptés au processus de fabrication. Les matériaux sélectionnés doivent également répondre aux exigences fonctionnelles du produit final.

- La normalisation : L’utilisation de pièces et de composants standard permet de réduire les coûts et les délais. La normalisation simplifie également la gestion des stocks et améliore la compatibilité avec les processus de fabrication existants.

- Facilité d’assemblage : Concevoir des produits faciles à assembler permet de réduire les coûts de main-d’œuvre et de minimiser les erreurs d’assemblage. Des caractéristiques telles que les joints encliquetables, les pièces à positionnement automatique et les fixations réduites contribuent à faciliter l’assemblage.

- Tolérances et ajustements : Définir correctement les tolérances et les ajustements permet de s’assurer que les pièces s’assemblent comme prévu, sans ajustements ou retouches excessifs. Des tolérances trop étroites peuvent augmenter les coûts de fabrication et la complexité.

- Conception pour les essais et le contrôle de la qualité : L’intégration de caractéristiques facilitant les essais et l’inspection pendant et après la fabrication permet d’identifier rapidement les défauts et de garantir des produits de haute qualité.

Application de la DFM au moulage par injection

Le moulage par injection est un processus de fabrication populaire pour produire une large gamme de pièces en plastique. L’application des principes de DFM au moulage par injection peut entraîner des avantages substantiels en termes d’efficacité et de réduction des coûts.

- Optimisation de la conception des pièces :

- Épaisseur de paroi uniforme : Le maintien d’une épaisseur de paroi uniforme sur l’ensemble de la pièce permet d’éviter les défauts tels que le gauchissement et les marques d’enfoncement. Cela garantit également un refroidissement uniforme et réduit les temps de cycle.

- Angles de dépouille : L’incorporation d’angles de dépouille appropriés facilite l’éjection de la pièce du moule, ce qui réduit le risque de dommages et améliore les temps de cycle.

- Nervures et goussets : L’ajout de nervures et de goussets peut améliorer l’intégrité structurelle de la pièce sans augmenter l’utilisation de matériaux. Ces caractéristiques favorisent également un refroidissement uniforme et réduisent le risque de déformation.

- Considérations matérielles :

- Sélection des matériaux: Il est essentiel de choisir le bon matériau pour la pièce en fonction de ses propriétés mécaniques, thermiques et chimiques. Le matériau sélectionné doit également être compatible avec le processus de moulage par injection.

- Recyclabilité : La prise en compte de la recyclabilité des matériaux peut contribuer à des pratiques de fabrication durables et à la réduction des coûts des matériaux.

- Conception simplifiée des moules : La conception de moules comportant moins de composants et des mécanismes plus simples permet de réduire les coûts de fabrication et de maintenance. Cela permet également de réduire les délais de fabrication des moules.

- Canaux de refroidissement : L’optimisation de la conception des canaux de refroidissement à l’intérieur du moule garantit une dissipation efficace de la chaleur, ce qui réduit les temps de cycle et améliore la qualité des pièces.

- Conception de l’obturateur : Une bonne conception de la porte est essentielle pour assurer un remplissage uniforme de la cavité du moule, minimiser les défauts et réduire les temps de cycle.

- Optimisation des processus :

- Réduction des temps de cycle : La conception de pièces et de moules permettant des temps de cycle plus courts peut accroître de manière significative l’efficacité de la production. Cet objectif peut être atteint grâce à un refroidissement optimisé, à des systèmes d’éjection efficaces et à une conception rationalisée des moules.

- Automatisation : L’intégration de l’automatisation dans le processus de moulage par injection peut réduire les coûts de main-d’œuvre et améliorer la cohérence. Les systèmes automatisés de manutention des matériaux, d’extraction des pièces et de contrôle de la qualité améliorent l’efficacité globale.

- Stratégies de réduction des coûts :

- Efficacité des matériaux : Minimiser l’utilisation des matériaux en optimisant la conception des pièces et l’agencement des moules peut conduire à des économies significatives.

- Réduction des déchets : La mise en œuvre de stratégies visant à réduire les déchets au cours du processus de moulage par injection, telles que la réutilisation des matériaux de rebut et l’optimisation des paramètres du processus, peut permettre de réduire les coûts de production globaux.

Conclusion

La conception pour la fabrication (DFM) est une approche puissante qui, lorsqu’elle est appliquée au moulage par injection, peut conduire à des améliorations significatives en termes d’efficacité, de qualité et de réduction des coûts. En prenant en compte le processus de fabrication dès la phase de conception, les entreprises peuvent créer des produits plus faciles et plus rentables à fabriquer. Cela permet non seulement d’améliorer la compétitivité, mais aussi de garantir la livraison de produits de haute qualité aux clients.

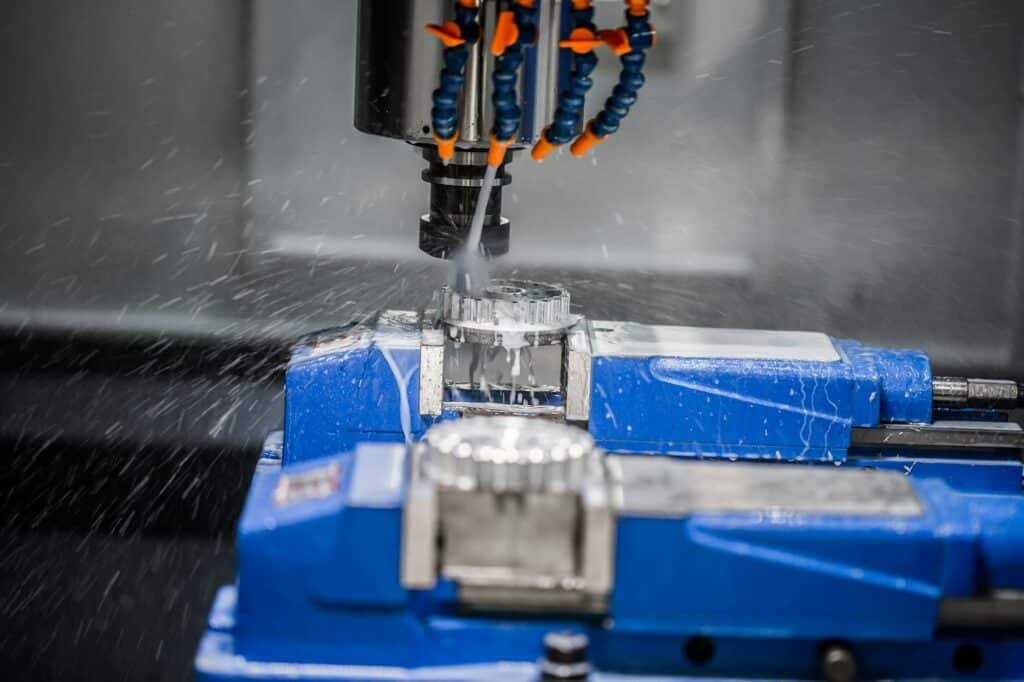

Chez BFY Mold, nous sommes spécialisés dans le moulage par injection et la fabrication de moules, offrant une gamme de services comprenant la production de masse, la production à la demande, l’usinage CNC et l’étincelle miroir. Grâce à notre usine et à notre engagement en faveur de l’excellence, nous sommes déterminés à fournir des solutions innovantes qui répondent aux besoins uniques de nos clients. Contactez-nous dès aujourd’hui pour savoir comment nous pouvons vous aider à optimiser vos processus de fabrication.

10 FAQ pour la DFM dans le moulage par injection

1. Quels sont les principes de DFM qui réduisent les coûts du moulage par injection ?

Adopter une épaisseur de paroi uniforme (1,5-3,0 mm) et des angles de dépouille (1-3°) pour réduire les frais d’outillage de 20 à 35 % tout en évitant les défauts.

2. Comment les meilleurs fournisseurs mettent-ils en œuvre la DFM pour les géométries complexes ?

Les fournisseurs avancés utilisent les simulations Moldflow pour optimiser l’emplacement des portes, en minimisant les lignes de soudure et les marques d’enfoncement dans les moules multi-empreintes.

3. Quels choix de matériaux sont conformes aux meilleures pratiques de DFM ?

| Matériel | Avantage DFM | Réduction du temps de cycle |

| Polypropylène | Faible retrait (1,5-3,0 %) | 15–25% |

| ABS | Ejection facile (faible adhérence) | 10–20% |

4. Comment valider l’expertise d’un fournisseur en matière de DFM ?

Demande d’études de cas montrant :

- ≥30% de réduction des coûts grâce à la consolidation des pièces

- Conformité GD&T

5. Quelles sont les lignes directrices DFM qui permettent de prévenir les défauts courants du moulage par injection ?

- Marques d’enfoncement : Maintenir un rapport nervures/paroi ≤60%.

- Déformation : Utiliser des canaux de refroidissement conformes (uniformité de ±0,1°C).

6. Quel est l’impact de la DFM sur les délais d’approvisionnement en outillage ?

L’analyse DFM pilotée par l’IA réduit le temps de conception des moules de 2 semaines à 3-5 jours.

7. Les stratégies DFM peuvent-elles soutenir la fabrication durable ?

Oui :

- Conceptions permettant d’économiser des matériaux (optimisation de l’imbrication)

- Résines biosourcées (par exemple, PA610 avec 60 % d’énergies renouvelables)

8. Quelles sont les mesures DFM auxquelles les fournisseurs du secteur automobile accordent la priorité ?

- Durée de vie de l’outil ≥500k cycles (acier H13, HRC 48-52)

- Temps de cycle ≤30 secondes pour les pièces de grand volume

9. Comment passer des prototypes à la production en utilisant la DFM ?

Utiliser des moules prototypes en aluminium (5k-10k cycles) pour valider les conceptions avant d’investir dans des outils en acier trempé.

10. Quels sont les outils logiciels de DFM recommandés par les experts ?

- Siemens pour l’analyse de la pile de tolérances

- SolidWorks Plastics pour la prédiction des motifs de remplissage