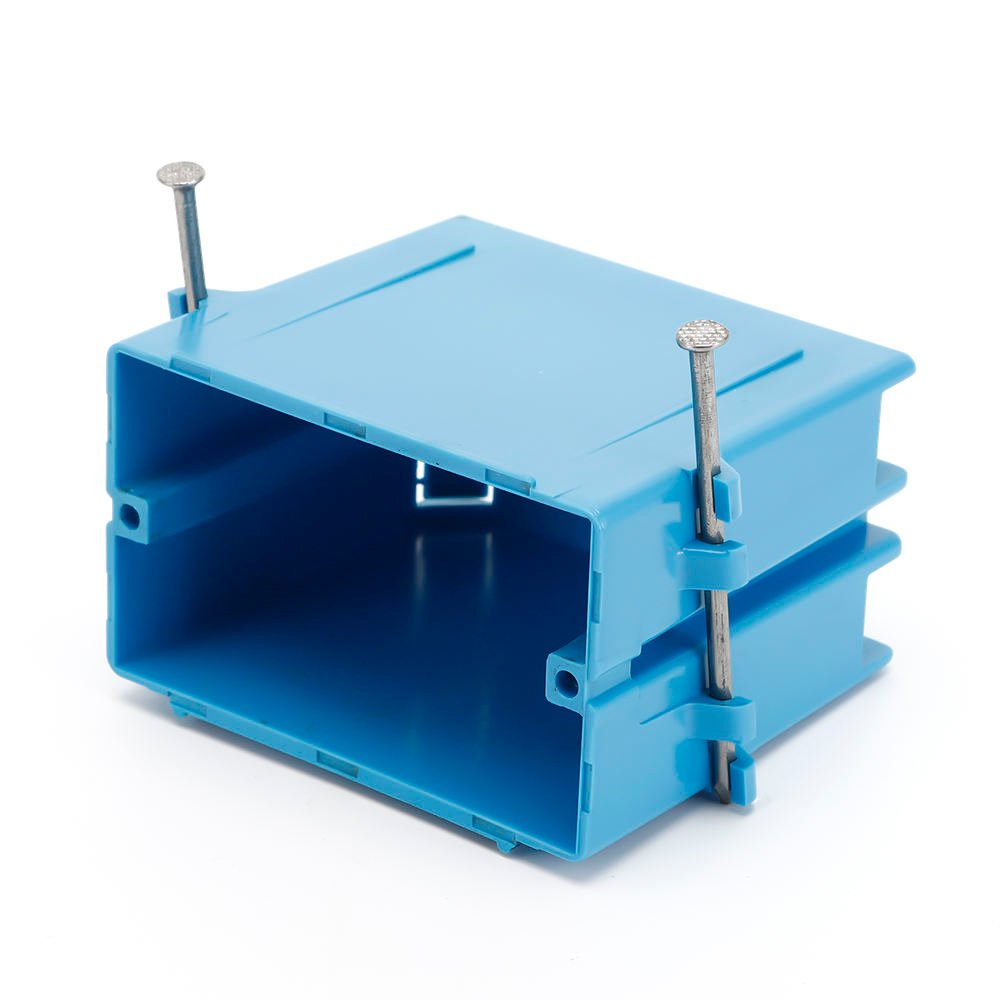

Le rôle essentiel des boîtiers étanches dans les environnements difficiles

Les infrastructures modernes, les systèmes d’énergie renouvelable, les réseaux de télécommunications et l’automatisation industrielle reposent sur une protection solide des connexions électriques contre les agressions environnementales incessantes. La pénétration de l’eau, la contamination par la poussière, l’exposition aux produits chimiques, la dégradation par les UV et les fluctuations extrêmes de température constituent des menaces existentielles pour l’intégrité électrique. C’est là que les boîtiers étanches pour projets extérieurs – en particulier les boîtes de jonction en plastique ABS – deviennent des composants non négociables. Pour les équipementiers, les entrepreneurs en électricité et les constructeurs de panneaux, le choix d’un fabricant ou d’un fournisseur de boîtes de jonction compétent est une décision stratégique qui a un impact sur la longévité du système, les certifications de sécurité et le coût total de possession. Le passage du granulé de polymère à un boîtier certifié et prêt à l’emploi exige une expertise spécialisée, en particulier dans la fabrication de moules de précision et le moulage par injection – le domaine dans lequel BFY Mold apporte une valeur critique aux fournisseurs de boîtes de jonction et aux utilisateurs finaux.

Pourquoi le plastique ABS règne en maître

L’acrylonitrile-butadiène-styrène (ABS) est le premier matériau utilisé pour les boîtiers électriques extérieurs en raison de l’équilibre exceptionnel de ses propriétés, cruciales pour les environnements difficiles. Sa domination découle d’une triade synergique : L’acrylonitrile offre une résistance chimique et une dureté de surface formidables, le butadiène confère une résistance aux chocs et une ténacité exceptionnelles (en particulier à basse température), et le styrène assure la rigidité, la stabilité dimensionnelle et une excellente aptitude à la transformation. Pour les fabricants de boîtes de jonction, l’ABS offre des avantages indéniables :

- Résistance supérieure aux chocs : Résiste aux chocs physiques, aux vibrations et aux chutes accidentelles bien mieux que de nombreuses autres solutions, ce qui est crucial pour les chantiers de construction et les environnements industriels.

- Excellente durabilité : Résiste à la fissuration, à l’écaillage et à la déformation sous contrainte pendant de longues périodes.

- Bonne résistance chimique : Tolère l’exposition à une large gamme de produits chimiques industriels, d’huiles et d’agents de nettoyage.

- Grande stabilité dimensionnelle : Maintien de la forme et des dimensions critiques du joint à travers les plages de température (-20°C à +80°C typiques pour les qualités standard).

- Isolation électrique inhérente : Les propriétés non conductrices sont fondamentales pour la sécurité électrique.

- Facilité de traitement : Excellentes caractéristiques d’écoulement pour le moulage de géométries complexes avec des parois minces et des caractéristiques d’étanchéité complexes.

- Polyvalence des finitions de surface : Accepte facilement la peinture (pour la protection contre les UV et l’esthétique), le placage ou les finitions texturées directement à partir du moule.

- Rentabilité : Offre un équilibre de haute performance à un prix compétitif pour la production de boîtes de jonction en grande quantité.

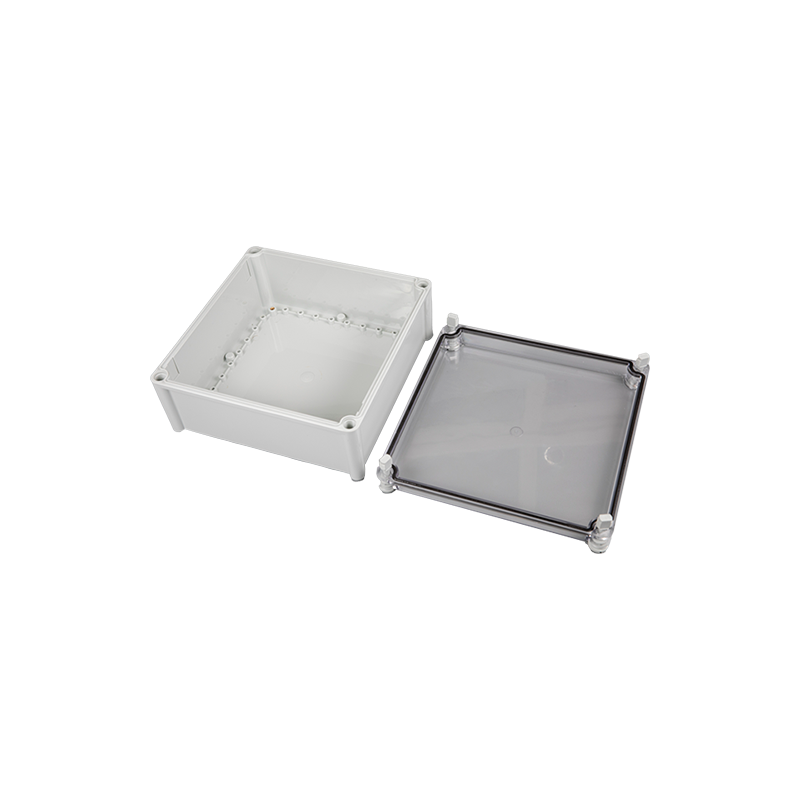

L’impératif de précision du moulage par injection pour l’intégrité de l’étanchéité

La production de boîtes de jonction IP qui excluent de manière fiable la poussière et l’eau sous pression (IP65, IP66, IP67, IP68) exige une précision de fabrication extraordinaire. Le moulage par injection est le seul processus commercialement viable capable d’atteindre la précision dimensionnelle nécessaire, la cohérence structurelle et la définition de caractéristiques complexes à l’échelle. Le cœur de ce processus est le moule d’injection, un outil complexe de haute précision qui définit chaque contour, chaque surface d’étanchéité, chaque point de montage et chaque filetage. BFY Mold, en tant qu’usine spécialisée dans le traitement des moules et le moulage par injection, se concentre sur l’ingénierie des moules qui sont à la base des performances des boîtiers :

- Critique : Les dimensions de la cavité/du noyau du moule doivent être maintenues à des tolérances souvent inférieures à ±0,05 mm afin de garantir des surfaces d’accouplement parfaites pour les joints et le soudage par ultrasons.

- Critique : La conception des canaux de refroidissement doit être optimisée pour éviter les déformations ou les marques d’enfoncement qui compromettent la planéité, condition préalable à une étanchéité fiable.

- Critique : La ventilation doit être méticuleusement conçue pour éviter les marques de brûlure ou les vides dans les sections épaisses près des bossages ou des points de montage, afin de garantir l’intégrité structurelle.

- Critique : Les systèmes d’éjection doivent être conçus de manière à éviter toute déformation ou marquage sur les faces d’étanchéité critiques et les surfaces cosmétiques.

- Critique : Les finitions de surface (polies, texturées) sur l’acier du moule sont directement transférées sur la pièce en plastique, ce qui a un impact à la fois sur l’esthétique et sur l’adhérence/la performance d’étanchéité du joint. Un moule de qualité inférieure garantit des problèmes de production : fuites, rejets cosmétiques, difficultés d’assemblage et échecs sur le terrain. L’expertise de BFY Mold garantit que les moules sont construits pour l’excellence, la fabricabilité et la longévité des boîtiers étanches.

Comparaison des propriétés clés : Plastiques pour boîtiers destinés à des environnements difficiles

| Matériel | Résistance aux chocs | Résistance aux UV (non modifié) | Plage de température continue | Résistance chimique | Absorption de l’humidité | Convient le mieux aux enceintes… |

| ABS | Excellent | Médiocre (nécessite un additif/un revêtement) | De -20°C à +80°C | Bon | Modéré | Extérieur/industriel général, besoins à fort impact, équilibre rentable |

| PC (Polycarbonate) | Remarquable | Bien (intrinsèque) | De -40°C à +120°C | Modéré | Faible | Besoins extrêmes en matière d’impact et de transparence, températures plus élevées |

| Mélange PC/ABS | Très bon | Bien (intrinsèque) | -40°C à +100°C | Bon | Faible-modéré | Meilleure résistance aux UV et à la chaleur par rapport à l’ABS, bon équilibre des impacts |

| PP (Polypropylène) | Bonne (Ductile) | Médiocre (nécessite une stabilisation) | Médiocre (nécessite une stabilisation) | Excellent | Très faible | Environnements hautement corrosifs, emplacements humides, charnières vivantes |

| ASA (Acrylique-Styrène-Acrylonitrile) | Bon | Excellent (Intrinsèque) | De -20°C à +80°C | Bon | Modéré | Résistance supérieure à long terme aux intempéries, aucun revêtement n’est nécessaire |

| Nylon GF (PA6/PA66) | Bon (rigide) | Modéré (nécessite un coup de couteau) | -40°C à +120°C | Très bon | Haut | Besoins élevés en chaleur/rigidité, moins sensibles à l’humidité |

Le parcours de fabrication : Du moule à l’enceinte certifiée

- Fabrication de moules de précision (compétence clé de BFY Mold) : L’usinage CNC, l’électroérosion, le polissage et l’inspection rigoureuse créent l’outil définissant les moitiés de boîtes de jonction, le couvercle, les passe-câbles et les caractéristiques internes. L’analyse du flux du moule prédit le remplissage et le refroidissement.

- Préparation des matériaux et moulage : Les granulés d’ABS (souvent pré-colorés ou avec des stabilisateurs UV) sont séchés et introduits dans la machine de moulage par injection. Le plastique fondu est injecté sous haute pression dans la cavité du moule. Le temps de refroidissement est essentiel pour l’efficacité du cycle.

- Opérations post-moulage :

- Dégraissage/ébarbage : enlèvement de la carotte et de toute petite bavure.

- Usinage : Perçage de trous précis pour les entrées de câbles ou ajout de filets s’ils ne sont pas moulés.

- Traitement de surface : Peinture (pour la protection UV/couleur), texturation ou application de films protecteurs.

- Intégration du système d’étanchéité :

- Installation des joints : Mise en place précise des joints en silicone ou en EPDM dans les rainures moulées.

- Soudage par ultrasons/adhésifs : Pour les conceptions scellées de manière permanente (IP68), des directeurs d’énergie précis sont moulés pour la soudure par ultrasons. Des adhésifs très résistants peuvent être utilisés.

- Assemblage et quincaillerie : insertion d’inserts filetés en laiton (moulés ou post-installés), ajout de charnières, de loquets, de supports de montage et d’orifices de passage de câbles.

- Un contrôle de qualité et des tests rigoureux :

- Contrôles dimensionnels (CMM, jauges)

- Inspection visuelle des défauts esthétiques

- Test de certification de l’indice IP : Essai en chambre à poussière (IP5X), pulvérisation d’eau (IPX5/IPX6), immersion (IPX7/IPX8) selon les normes IEC 60529.

- Essais de résistance aux chocs (indices IK)

- Essais de stabilité aux UV et de résistance aux intempéries (QUV, arc au xénon)

- Essai d’inflammabilité (UL 94 HB/V0/V2)

Pourquoi il est stratégique de s’associer avec le bon fabricant de boîtes de jonction

La sélection d’un fournisseur de projets d’extérieur étanches va au-delà de l’approvisionnement de base. Il s’agit de s’assurer les services d’un partenaire disposant de l’expertise technique et du contrôle des processus nécessaires pour garantir les performances :

- Expertise en science des matériaux : Conseils sur la résine optimale (ABS, PC, ASA, etc.) pour les exigences environnementales et réglementaires spécifiques.

- Conception pour la fabrication (DFM) : Optimisation de la conception du boîtier avant l’outillage pour garantir la moulabilité, l’efficacité de l’étanchéité, la facilité d’assemblage et la rentabilité. BFY Mold excelle dans ce domaine.

- Conception pour la fabrication (DFM) : Optimisation de la conception du boîtier avant l’outillage pour garantir la moulabilité, l’efficacité de l’étanchéité, la facilité d’assemblage et la rentabilité. BFY Mold excelle dans ce domaine.

- Processus de production certifiés : Le respect des normes ISO 9001 (qualité) et ISO 14001 (environnement) constitue la base de référence.

- Capacités d’essai internes : Les fabricants de boîtes de jonction fiables effectuent des tests IP, IK et environnementaux rigoureux, et ne se contentent pas d’une inspection finale.

- Résilience de la chaîne d’approvisionnement : Garantie d’approvisionnement en matériaux et composants qualifiés.

- Évolutivité et flexibilité : Capacité à gérer des prototypes, des séries de faible volume et à passer à la production de masse de manière transparente.

BFY Mold : Votre base pour des boîtiers étanches sans compromis

BFY Mold aide les fabricants de boîtes de jonction et les équipementiers en leur fournissant des moules d’injection de précision qui sont essentiels à la production de boîtes de jonction en plastique ABS fiables et performantes pour les projets d’extérieur étanches. Notre spécialisation garantit :

- Expertise en matière de conception étanche : Moules conçus pour des surfaces d’étanchéité parfaites, une épaisseur de paroi constante et une géométrie optimale de la gorge du joint.

- Maîtrise des caractéristiques complexes : Formation précise des points d’entrée des câbles (poteau moulé ou usiné), des bossages de montage, des fentes internes pour rail DIN et des directeurs d’énergie pour le soudage par ultrasons.

- Durabilité et longévité : Les moules sont fabriqués à partir d’aciers trempés (par exemple, H13, S136) pour résister à la nature abrasive des polymères chargés et aux cycles de production à haut volume.

- Optimisation de l’efficacité : Conception de moules axés sur des temps de cycle rapides grâce à une meilleure disposition des canaux de refroidissement et à des systèmes d’éjection robustes.

- Partenariat de collaboration DFM : Nous travaillons en étroite collaboration avec votre équipe de conception afin d’optimiser le boîtier en termes de fabricabilité, de performances d’étanchéité, de coût et de qualité, et ce dès les premières étapes de la conception.

FAQ pour les acheteurs et les fabricants de boîtes de jonction étanches

- Q : De quel indice IP ai-je besoin pour mon application électrique extérieure ?

R : Caractéristiques communes : IP65 (étanche à la poussière, jets d’eau), IP66 (jets d’eau puissants), IP67 (immersion temporaire), IP68 (immersion continue). Choisissez en fonction des risques d’exposition spécifiques. Un fournisseur de boîtes de jonction réputé vous guide à cet égard. - Q : Pourquoi l’ABS est-il souvent préféré au métal pour les boîtes de dérivation extérieures ?

R : L’ABS offre une résistance supérieure aux chocs (pas de bosses), une isolation électrique inhérente, une résistance à la corrosion, un poids plus léger, une flexibilité de conception, un coût inférieur pour les formes complexes et une meilleure isolation thermique. - Q : Comment garantissez-vous la stabilité à long terme aux UV des boîtes d’extérieur en ABS ?

R : Méthodes essentielles : Utiliser des qualités d’ABS stabilisées aux UV, appliquer des revêtements de haute qualité résistants aux UV (peinture) ou concevoir avec des capuchons/recouvrements ASA. BFY Mold s’assure que les moules produisent des pièces adaptées à ces finitions. - Q : Quelles sont les principales certifications des boîtes de jonction étanches ?

R : Essentiel : Indice IP (IEC 60529), indice d’impact IK (IEC 62262), inflammabilité UL 94, marques de sécurité pertinentes (UL, CSA, CE, CCC). Fiches techniques des matériaux confirmant la résistance aux UV et aux produits chimiques. - Q : Est-il possible d’adapter des caractéristiques personnalisées (entrées de câbles spécifiques, montage, dispositions internes) ?

R : Absolument. Les principaux fabricants de boîtes de jonction sont spécialisés dans la personnalisation. L’expertise de BFY Mold en matière de DFM garantit que les conceptions de moules personnalisés sont optimisées en termes de performances et de coûts. - Q : Quel est le délai de livraison typique des boîtes de jonction en ABS personnalisées, de la conception à la livraison ?

R : Prototypes : 4 à 8 semaines. Production de masse : 12 à 20 semaines (dont 10 à 14 semaines pour la fabrication de moules de précision par BFY Mold, l’échantillonnage, les tests de certification et la montée en puissance de la production). - Q : Existe-t-il des quantités minimales de commande pour les boîtiers personnalisés ?

R : Oui, des MOQ sont appliqués, principalement pour amortir le coût important de l’outillage des moules personnalisés. Les QMOR typiques pour la production initiale varient de 2 000 à 10 000 unités, en fonction de la complexité. Discutez des options avec votre fournisseur. - Q : Quelle est l’importance du moule pour l’obtention d’un indice IP fiable ?

R : Fondamental. Le moule définit les surfaces d’étanchéité, la consistance de la gorge du joint, l’uniformité de l’épaisseur de la paroi (pour éviter le gauchissement) et la planéité de la pièce. La précision des moules BFY n’est pas négociable pour l’étanchéité. - Q : Est-il possible d’intégrer des composants métalliques (filets, inserts) dans la boîte en plastique ?

R : Oui. Les inserts filetés en laiton peuvent être soudés par ultrasons, thermocollés ou moulés lors de l’injection. Des plaques ou des supports de montage en métal peuvent également être incorporés.

Sécurisez vos connexions contre les éléments. Faites équipe avec BFY Mold pour des moules de précision pour boîtes de jonction en ABS – conçus pour l’intégrité de l’étanchéité et l’excellence de la fabrication. Demandez une consultation DFM dès aujourd’hui !