Introduction :

Dans le monde du moulage par injection de plastique, la demande de produits légers, durables et rentables a conduit à l’essor du moulage à paroi mince. Cette technique innovante permet aux fabricants de produire des pièces dont les parois ne dépassent pas 0,5 mm, ce qui est nettement plus fin que les méthodes traditionnelles de moulage par injection. Le moulage de parois minces est largement utilisé dans la production d’électronique grand public, d’appareils médicaux et de solutions d’emballage. Ce guide complet explique ce qu’il est, pourquoi il est préféré aux méthodes traditionnelles, les matériaux utilisés, ses avantages et ses fonctions, et comment faire le bon choix pour votre projet.

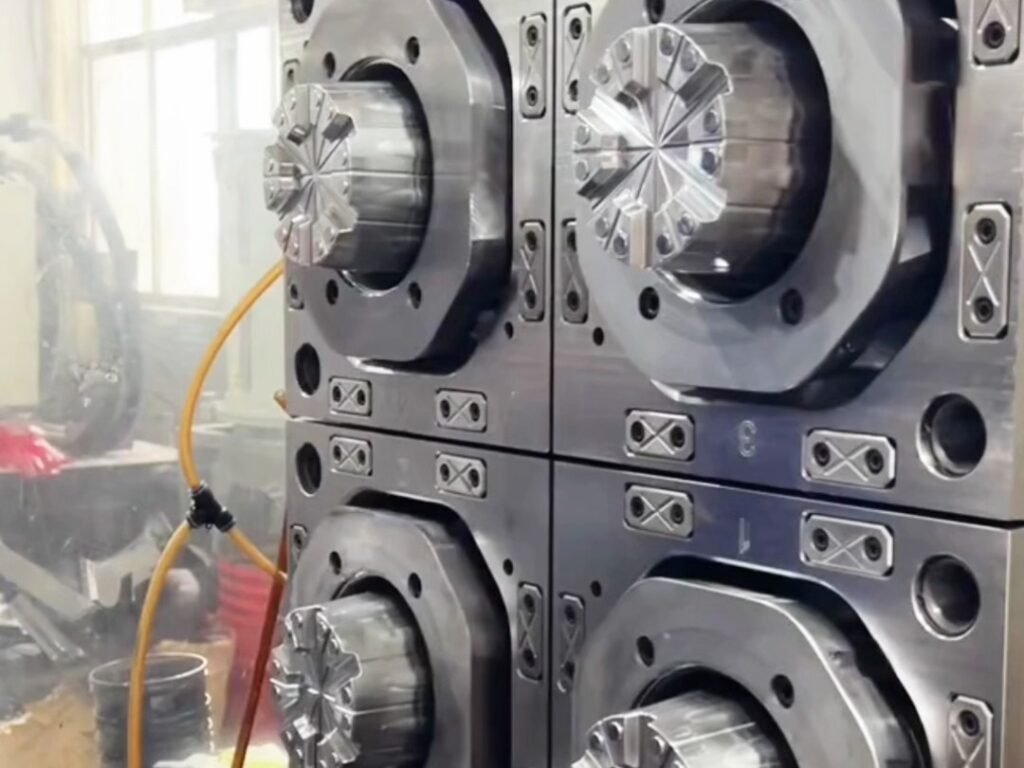

Qu’est-ce que la moisissure à paroi mince ?

Le moulage à paroi mince est un procédé spécialisé de moulage par injection conçu pour produire des pièces dont les parois sont beaucoup plus minces que celles fabriquées à l’aide de méthodes conventionnelles. Le terme « paroi mince » fait généralement référence à une épaisseur de paroi inférieure à 1 mm. Ce procédé nécessite des machines précises et une expertise pour garantir que le plastique fondu s’écoule rapidement et uniformément dans le moule avant de refroidir et de se solidifier.

Pourquoi choisir les moules à paroi mince ?

Les moules à paroi mince sont choisis pour plusieurs raisons impérieuses :

- Économies de matériaux : Des parois plus fines signifient que l’on utilise moins de matériaux, ce qui réduit les coûts et rend le processus plus respectueux de l’environnement.

- Temps de cycle plus rapides : L’épaisseur réduite des parois permet un refroidissement et une éjection plus rapides des pièces, ce qui se traduit par des taux de production plus élevés.

- Meilleur rapport résistance/poids : Les pièces à paroi mince sont étonnamment solides et durables, ce qui les rend idéales pour les applications où le poids est un facteur critique.

- Esthétique améliorée : Le moulage à paroi mince permet de produire des pièces aux lignes épurées et modernes, parfaites pour l’électronique grand public et d’autres produits soucieux du design.

Quels matériaux permettent de fabriquer des moules à parois minces ?

Les matériaux utilisés pour le moule doivent avoir d’excellentes caractéristiques d’écoulement pour remplir rapidement la cavité du moule. Les matériaux les plus courants sont les suivants

- Polypropylène (PP) : Connu pour ses excellentes propriétés d’écoulement et son rapport résistance/poids élevé.

- Polyéthylène haute densité (PEHD) : Offre une bonne résistance chimique et une bonne rigidité.

- Polyéthylène téréphtalate (PET) : Idéal pour les pièces claires, solides et légères.

- Acrylonitrile Butadiène Styrène (ABS) : Il offre une bonne résistance aux chocs et est facile à peindre et à coller.

Avantages et fonctions

Les moulures à paroi mince offrent de nombreux avantages et remplissent diverses fonctions :

Avantages :

- Rentable : La réduction de l’utilisation des matériaux et l’accélération des temps de cycle diminuent les coûts de production.

- Léger : Les pièces à paroi mince sont idéales pour les applications où la réduction du poids est essentielle.

- Taux de production élevés : Des cycles plus rapides permettent d’augmenter la production, ce qui est idéal pour la production de masse.

- Polyvalence : Convient à un large éventail d’applications, de l’emballage aux pièces automobiles.

Fonctions :

- Emballage de protection : Le moulage à paroi mince est largement utilisé pour produire des emballages à la fois légers et robustes.

- l‘électronique grand public: Le procédé est idéal pour créer des composants élégants et durables pour les appareils électroniques.

- Dispositifs médicaux: La capacité à produire des pièces minces et résistantes permet de l’utiliser pour des applications médicales.

Comment choisir ?

Lors de la sélection des fabricants de moules, il convient de tenir compte des facteurs suivants :

- Compatibilité des matériaux : Assurez-vous que le matériau du moule est compatible avec le plastique que vous avez l’intention d’utiliser.

- Complexité du moule : Des conceptions plus complexes peuvent nécessiter des techniques de fabrication de moules avancées.

- Volume de production : Un volume de production élevé peut justifier l’investissement dans un moule plus coûteux et plus performant.

- Épaisseur de la paroi : L’épaisseur de paroi souhaitée détermine le type de moule et de machines nécessaires.

Sections de comparaison

| Facteur de comparaison | Moule à paroi mince | Moule traditionnel |

| Épaisseur de la paroi | < 1 mm | > 1 mm |

| Utilisation des matériaux | Moins | Plus d’informations |

| Durée du cycle | Plus rapide | Plus lent |

| Taux de production | Plus élevé | Plus bas |

| Rapport force/poids | Plus élevé | Plus bas |

| Esthétique | Élégant | Plus volumineux |

Les 10 questions les plus fréquemment posées sur la sélection des fournisseurs

1. Qu’est-ce qu’un moule à paroi mince et en quoi diffère-t-il des moules standard ?

Les moules à paroi mince sont conçus pour des pièces dont l’épaisseur de la paroi est ≤1mm (contre 2-4mm pour les moules standard). Ils nécessitent une injection à grande vitesse (temps de cycle <10 secondes) et un refroidissement de précision pour éviter les déformations ou les marques d’enfoncement.

2. Quelles sont les industries qui utilisent couramment le moulage à paroi mince ?

- Emballage : Récipients alimentaires, couvercles (par exemple, pots de yaourt de 0,3 mm).

- Électronique : Boîtiers de smartphones, microconnecteurs.

- Médical : Seringues jetables et plaquettes thermoformées.

3. Quels sont les matériaux les mieux adaptés au moulage de parois minces ?

- Polypropylène (PP) : Faible viscosité, idéal pour le remplissage à grande vitesse.

- PET : Pour les emballages transparents et rigides (par exemple, les barquettes de 0,25 mm).

- LCP (polymère à cristaux liquides) : Qualités à haut débit pour les composants microélectroniques.

4. Quel est le coût du moule par rapport aux moules traditionnels ?

- Moules à paroi mince en aluminium : 15,000–50,000 (prototyping/low-volume).

- Moules en acier : 50 000-200 000+ (production de masse). Les coûts augmentent avec les conceptions à plusieurs cavités (par exemple, les systèmes à 64 cavités pour l’emballage).

5. Quelles sont les machines de moulage par injection optimales pour les applications à parois minces ?

Machines à grande vitesse avec :

- Force de serrage : 100-300 tonnes (pour les petites pièces).

- Vitesse d’injection : ≥500 mm/sec.

- Entraînements hybrides/électriques : Pour l’efficacité énergétique (±5% d’homogénéité).

6. Comment prévenir les défauts tels que les coups courts ou le gauchissement dans les moulages à parois minces ?

- Conception du moule : Canaux de refroidissement conformes (uniformité de ±1°C).

- Contrôle du processus : Température de fusion ±2°C, pression de maintien ≥1,500 psi.

- Séchage du matériau : Teneur en humidité <0,02% pour les résines hygroscopiques.

7. Quelles certifications les fournisseurs doivent-ils posséder ?

- ISO 9001 : Gestion de la qualité.

- ISO 13485 : pour les moules de dispositifs médicaux.

- SPI-A1 : certification de l’état de surface pour les emballages brillants.

8. Quel est l’impact de la conception des pièces sur les coûts des moules ?

- Rapport nervure/paroi : ≤50% pour éviter les marques d’enfoncement.

- Angles de dépouille : ≥0,5° pour l’éjection.

- Conception des portes : Les canaux chauds (aiguilles) réduisent le temps de cycle de 20 à 30 %.

9. Les matériaux recyclés peuvent-ils être utilisés dans le moulage de parois minces ?

Oui, mais :

- PP post-consommation : nécessite un MFI ≥30g/10min pour la fluidité.

- Limites de contamination : ≤0,1 % pour les applications alimentaires.

10. Comment évaluer l’expertise d’un fournisseur en matière de moulage de parois minces ?

- Portefeuille : Études de cas pour les pièces <0,5 mm.

- Validation de l’outillage : Rapports d’analyse du flux des moules.

- Garanties de temps de cycle : par exemple, ≤8 secondes pour des parois de 0,3 mm.

Conclusion :

Le moulage à paroi mince est une technologie de pointe qui offre de nombreux avantages par rapport aux méthodes de moulage traditionnelles. Sa capacité à produire des pièces légères, durables et rentables en fait un excellent choix pour un large éventail d’applications. Lors du choix d’un moule à paroi mince, il convient de tenir compte de la compatibilité des matériaux, de la complexité du moule, du volume de production et de l’épaisseur de paroi souhaitée. Avec le bon moule et la bonne expertise, le moulage à paroi mince peut considérablement améliorer les performances et l’attrait de votre produit.

À propos de BFY Mold :

Chez BFY Mold, nous nous attachons à fournir des services de moulage par injection et de fabrication de moules de premier ordre. Grâce à notre usine ultramoderne, nous sommes spécialisés dans la production de masse, la production à la demande, l’usinage CNC et les processus d’étincelle miroir. Notre engagement en faveur de la qualité et de l’innovation garantit à nos clients les meilleures solutions possibles pour leurs besoins en matière de moulage plastique. Contactez-nous dès aujourd’hui pour savoir comment nous pouvons vous aider à donner vie à vos idées de produits.