일반적으로 새로운 사출 성형 제품을 개발하는 데는 다음 단계가 포함됩니다:

1. 사출 성형 제품 요구 사항 정의

일반적으로 제품 환경, 베어링 요구 사항, 크기, 외관 요구 사항, 수명 등의 사용을 의미합니다. 일부 국가 표준 및 산업 표준의 경우 제품 설계에서 사용 요구 사항을 결정할 때도 고려해야 합니다.

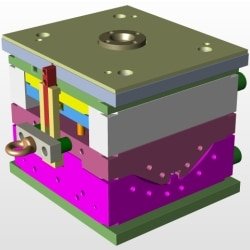

2. 마스터 구조 금형 설계

사출 성형 제품의 설계는 주로 구조 및 외관 설계의 가공 조건을 자세히 고려하는 경우 예비적이며 측면 분리 코어 인출을 피하고 이형 메커니즘을 단순화해야합니다.

3. 최적의 재료 선택

제품의 사용 요구 사항에 따라 옵션 재료를 결정하고 재료의 성능에 따라 제품 구조를 고려하고 모양을 재설계하여 최종 재료를 결정합니다.

4. 제조에 최적화

이 단계는 재료에 따라 유량, 성형 수축률 등이 다르고 가공 특성이 동일하지 않기 때문에 재료가 결정된 후에 수행해야 합니다.

5. 금형 생산 협업

플라스틱 부품의 제조는 주로 위의 설계를 테스트하고 가공 성능과 사용 성능을 종합적으로 평가한 후 설계를 추가로 수정하는 것입니다.

위의 단계를 통해 사출 성형 제품의 설계는 사용 요구 사항에 따라 모델링 설계, 구조 설계 및 재료 선택과 같은 단계로 구성된 포괄적 인 프로세스라는 것을 알 수 있습니다.

그중에서도 이러한 단계는 서로 교차하고 영향을 미치며 최상의 디자인 효과를 얻으려면 디자인 프로세스에서 포괄적으로 측정해야합니다. 이것은 더 깊은 이해를 가진 관계의 소위 구조 및 프로세스 성능이며, 제품 설계자는 사출 제품의 정상적인 생산을 설계 할 수 있습니다.

또한 가공 담당자는 생산 중인 일부 제품의 결함을 식별하고 사출 성형 공정 매개 변수를 조정할 수 있습니다.

BFY Mold는 제품 컨셉과 제품 성형을 통합하고 주로 플라스틱 금형 제품 개발, 금형 설계 및 제조, 제품 사출 성형, 제품 표면 처리 및 기타 서비스를 수행합니다. 20년 이상의 금형 설계 및 금형 제조 경험을 바탕으로 사출 성형 가공 업계에서 경쟁력 있는 금형을 제작할 수 있습니다. 무료 도면 최적화를 원하시면 지금 바로 문의하세요.