Введение в литье пластмасс

Литье пластмасс превращает полимерные материалы в функциональные компоненты с помощью различных технологий производства. В компании BFY Mold мы специализируемся на восьми основных процессах, которые используются в различных отраслях промышленности — от производства медицинского оборудования до автомобилестроения. В этом подробном руководстве рассматриваются технические параметры каждого метода, идеальные области применения и экономические соображения, чтобы помочь вам выбрать услуги по литью пластмасс.

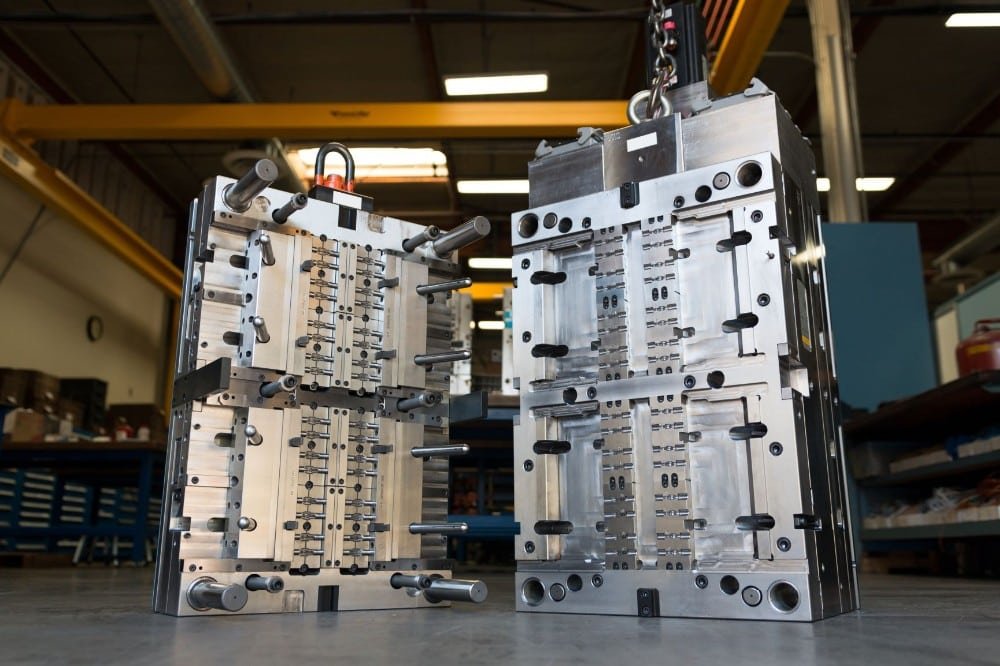

1. Литье под давлением: Высокоточная рабочая лошадка

Подробности процесса

- Подготовка материала: Сушка (2-4 часа при 80°C для гигроскопичных смол)

- Фаза плавления: Вращение шнека при 150-400°C (в зависимости от материала)

- Инжекция: Давление 50-200 МПа в стальные/алюминиевые формы

- Охлаждение: 15-60 секунд (зависит от толщины стенок)

- Выброс: Автоматизированное роботизированное извлечение

Технические характеристики

| Параметр | Диапазон | Отраслевой стандарт |

| Время цикла | 15-120 секунд | ISO 294 |

| Размеры Тол. | ±0.005-0.05mm | ASME Y14.5 |

| Жизнь плесени | 500k-1M циклов | SPI КЛАСС 101-104 |

Приложения:

- Медицина: корпуса для хирургических инструментов (в соответствии с ISO 13485)

- Автомобили: Компоненты внутренней отделки (сертифицированы IATF 16949)

- Электроника: Корпуса разъемов с толщиной стенок 0,2 мм

Преимущества:

- Высокая воспроизводимость (достижимо CpK >1,67)

- Возможна сложная геометрия

- Возможность использования нескольких материалов благодаря совместной инъекции

Ограничения:

- Высокие первоначальные инвестиции в оснастку ($15k-$250k)

- Ограниченная экономическая жизнеспособность при количестве менее 1 000 единиц

2. Экструзионное формование: Непрерывное производство профилей

Разбивка процесса

- Подача: Гранулы поступают в бочку с контролируемой скоростью

- Пластификация: Одношнековое плавление при 150-275°C

- Формирование штампа: Форма определяется геометрией инструмента

- Охлаждение: Калибровочные столы с вакуумным уплотнением

- Резка: Летающие пилы для контроля длины

Ключевые показатели эффективности

| Тип выхода | Диапазон скоростей | Толерантность |

| Трубы/трубопроводы | 2-10 m/min | ±0,1% диаметр |

| Лист/пленка | 5-50 м/мин | ±5% толщины |

| Профиль | 1-5 м/мин | ±0,2 мм в поперечном сечении |

Материальные соображения:

- ПВХ: 60% экструзионных применений

- ПНД: для напорных труб (номиналы PN10-PN25)

- TPE: профили Soft-touch

Пример из практики BFY Mold: Производство 12 км/месяц медицинских трубок с постоянным контролем ±0,05 мм ID.

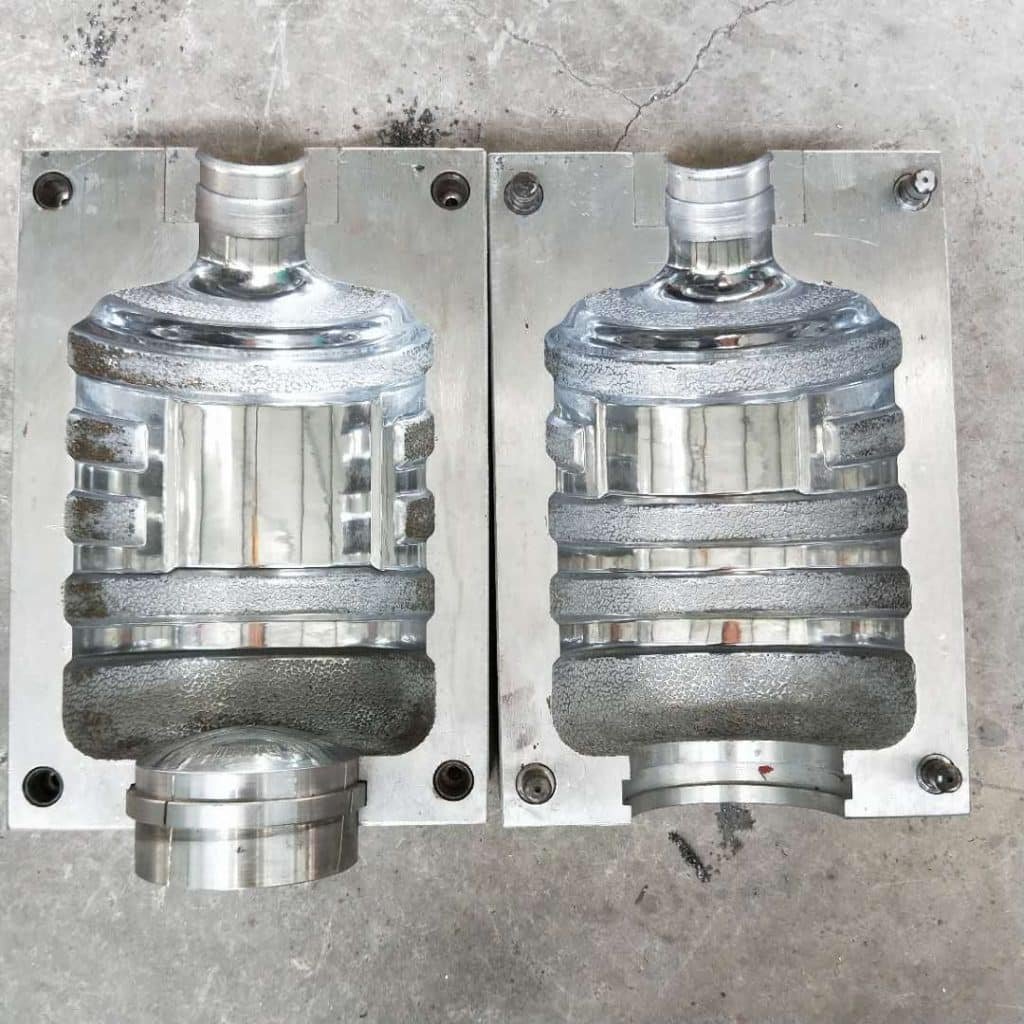

3. Выдувное формование: Производство полых деталей

Вариации процесса

Экструзионно-выдувное формование

- Выдавливание из паролона

- Закрытие формы

- Надувание воздухом (0,3-0,7 МПа)

- Охлаждение (30-90 секунд)

Выдувное формование под давлением

- Впрыск готовой формы

- Трансфер на станцию продувки

- Ориентация на растяжение и раздувание

Сравнительный анализ

| Фактор | Экструзия BM | Инъекция BM |

| Настенное управление | ±15% | ±8% |

| Отделка шеи | Требуется обрезка | Качество инъекций |

| Скорость выхода | 200-500/hr | 100-300/hr |

Руководство по выбору материала:

- ПЭТ: Бутылки для газированных напитков

- ПНД: контейнеры для химикатов

- PP: автомобильные воздуховоды

4. Ротационное формование: Большие бесшовные компоненты

График процесса

- Загрузка: Порошок отмеряется в форму (точность ±1%)

- Нагрев: Печь 300°C с двухосным вращением (6-12 об/мин)

- Охлаждение: Водяной спрей + воздушные фазы охлаждения

- Разгрузка: Ручное/автоматическое удаление деталей

Параметры конструкции

| Размер детали | Вес пресс-формы | Время цикла |

| <1m³ | 50-200kg | 20-40 минут |

| 1-5m³ | 200-800kg | 40-90 минут |

| >5m³ | 800-3000kg | 2-4 часа |

Варианты материалов:

- Полиэтилен (90% применений)

- Нейлон (для топливных баков)

- ПВХ (оборудование для детских площадок)

5. Термоформование: Решения для тонкостенной упаковки

Технологический поток

- Подача листов: Подача рулонов или разрезанных листов

- Нагрев: Инфракрасные панели (150-200°C)

- Формование: Вакуум (0,5-0,9 бар) или давление (3-6 бар)

- Обрезка: Штампы со стальными ручками или фрезерные станки с ЧПУ

Метрики контроля качества

| Тип дефекта | Метод профилактики | Инструмент для измерения |

| Веревка | Оптимальное предварительное растяжение | 3D лазерный сканер |

| Тонкие места | Контроль давления | Ультразвуковой толщиномер |

| Деформация размеров | Регулируемая скорость охлаждения | CMM |

6. Компрессионное формование: Специализация по термореактивным материалам

Техническая последовательность

- Подготовка заготовок: Резка SMC/BMC

- Загрузка пресс-формы: Предварительный нагрев до 80-120°C

- Отверждение: 100-200 кг/см² в течение 2-15 минут

- После отверждения: 1-4 часа при 150°C (по желанию)

Свойства материала

| Композитный тип | Содержание волокон | Прочность (МПа) |

| SMC | 25-30% стекла | 80-120 |

| BMC | 15-25% стекла | 40-70 |

| GMT | 30-40% стекла | 100-150 |

7. Формование структурной пеной: Решение для облегчения веса

Характеристики процесса

- Снижение веса: 15-30% по сравнению с цельными деталями

- Отделка поверхности: Класс B SPI (текстурированная)

- Стабильность размеров: ±0,3% через 24 часа

Требования к оборудованию

| Размер детали | Усилие зажима | Система впрыска газа |

| <5kg | 50-100 тонн | Азот |

| 5-20kg | 100-300 тонн | Химический пенообразователь |

| >20kg | 300-600 тонн | Гибридная система |

8. Вставное формование: Изготовление гибридных компонентов

Руководство по проектированию

- Материалы вставки: Нержавеющая сталь, латунь, керамика

- Выбор пластика: PPS для высоких температур, PEEK для химической стойкости

- Методы скрепления: Механические соединения предпочтительнее клеев

Стандарты качества

- Требования к испытаниям на растяжение: 50 Н минимум для медицинских изделий

- Электрическая непрерывность: Сопротивление <0,5 Ом для разъемов

- Герметичное уплотнение: Испытание на герметичность гелием <1×10^-6 мбар-л/с

Матрица выбора сравнительного процесса

| Процесс | Экономический объем | Время изготовления инструмента | Варианты материалов | Точность размеров |

| Инъекция | 10k+ | 4-8 недель | 200+ | ±0.005mm |

| Экструзия | Непрерывный | 2-4 недели | 30 | ±0.1mm |

| Продувка | 5k+ | 6-10 недель | 15 | ±0.2mm |

| Вращение | 500+ | 3-5 недель | 10 | ±0.5mm |

10 часто задаваемых экспертами вопросов об услугах по литью пластмасс

Q1: Как выбрать между литьем под давлением и компрессионным литьем?

A: Инжекция для термопластов (более 1 000 единиц), компрессия для термореактивных материалов/композитов.

Q2: Какова минимальная толщина стенки для экструзии полиэтилена?

A: 0,1 мм для пленок, 0,5 мм для профилей.

Q3: Можно ли с помощью выдувного формования получить заниженные вырезы?

A: Ограничен углом тяги 5° без разборных сердечников.

Q4: Как уменьшить следы от раковин на толстых ребрах?

A: Поддерживайте соотношение ребер и стенок ≤60% и используйте газ-ассистент.

Q5: Какая обработка поверхности возможна при ротационном формовании?

A: Как правило, SPI C-1 — D-3, с копированием текстуры до 90%.

Q6: Насколько точна термоформовка по сравнению с литьем под давлением?

A: ±0,2 мм против ±0,05 мм на критических размерах.

Q7: Какой процесс обеспечивает самую быструю смену материала?

A: Термоформование (15-30 минут между материалами).

Q8: Какую самую большую деталь можно изготовить из конструкционной пены?

A: До 4 м×2,5 м×1 м при использовании 600-тонных прессов.

Q9: Как проверить прочность соединения вставки с формовочным материалом?

A: Испытание на отрыв по стандарту ASTM D4541 при 23°C и 85°C.

Q10: Почему стоит сотрудничать с BFY Mold в области литья пластмасс?

- 50+ формовочных систем от 5-600 тонн

- Собственное производство со средним сроком изготовления 25 дней

- Материаловедческая лаборатория для тестирования рецептур