Распространенные дефекты при литье под давлением и способы их предотвращения

Избежание распространенных дефектов литья под давлением имеет решающее значение для поддержания качества продукции и эффективности производства. Понимая типичные проблемы, которые могут возникнуть, такие как коробление, раковины и воздушные пузыри, производители могут реализовать эффективные стратегии по их устранению. Такой упреждающий подход не только повышает долговечность и улучшает внешний вид конечного продукта, но и снижает количество отходов и производственные затраты. В этой статье мы рассмотрим шесть важных советов, которые помогут вам выявить и предотвратить эти дефекты, обеспечивая более гладкий процесс литья под давлением и превосходные результаты.

Литье под давлением — это высокоэффективный и универсальный производственный процесс, но и у него есть свои проблемы. Могут возникать дефекты, приводящие к напрасной трате материалов, увеличению затрат и задержкам в производстве. Производители могут обеспечить высококачественные и надежные детали, понимая, что такое распространенные дефекты и как их предотвратить.

1. Искривление

Деформация возникает, когда разные части формованного изделия охлаждаются и сжимаются с разной скоростью, в результате чего деталь скручивается или выгибается. Этот дефект может нарушить структурную целостность и внешний вид конечного продукта.

Советы по профилактике:

- Выбор материала: Выбирайте материалы с равномерной степенью усадки. Полукристаллические полимеры имеют тенденцию деформироваться сильнее, чем аморфные.

- Дизайн пресс-формы: Обеспечьте равномерную толщину стенок по всей детали, чтобы способствовать равномерному охлаждению. Включите ребра жесткости для повышения прочности без увеличения толщины стенок.

- Скорость охлаждения: Контролируйте скорость охлаждения, оптимизируя температуру пресс-формы и поток охлаждающей жидкости. Медленное, равномерное охлаждение снижает риск коробления.

- Размещение затворов: Расположите ворота стратегически правильно, чтобы обеспечить равномерный поток материала и постоянное охлаждение.

2. Марки раковины

Раковины — это углубления или ямки, которые образуются на поверхности формованной детали, обычно на более толстых участках, где материал охлаждается и усаживается неравномерно.

Советы по профилактике:

- Выбор материала: Используйте материалы с меньшей степенью усадки или те, которые менее склонны к образованию раковин.

- Конструирование деталей: Проектируйте детали с равномерной толщиной стенок. Избегайте толстых участков или используйте керн для выемки толстых участков.

- Параметры процесса: Увеличьте давление и продолжительность упаковки, чтобы обеспечить подачу достаточного количества материала в полость формы во время охлаждения. Оптимизируйте время охлаждения, чтобы деталь затвердела должным образом.

- Температура формы: Поддерживайте соответствующую температуру формы для равномерного охлаждения.

3. Пузырьки (воздушные ловушки)

Пузыри, или воздушные ловушки, возникают, когда воздух задерживается в полости формы, что приводит к образованию пустот или пузырьков внутри детали. Они могут ослабить деталь и повлиять на ее внешний вид.

Советы по профилактике:

- Вентиляция пресс-формы: Обеспечьте надлежащую вентиляцию в пресс-форме, чтобы задержанный воздух мог выходить. Вентиляция может быть обеспечена с помощью вентиляционных отверстий, направляющих и ворот.

- Скорость впрыска: Отрегулируйте скорость впрыска, чтобы воздух успел выйти до того, как материал заполнит полость. Более низкая скорость впрыска часто помогает уменьшить количество воздушных ловушек.

- Сушка материала: Тщательно высушите гигроскопичные материалы перед формованием, чтобы влага не вызвала образование пузырьков.

- Дизайн затвора: Оптимизируйте конструкцию и расположение затворов, чтобы обеспечить плавный поток и свести к минимуму турбулентность, которая может задерживать воздух.

4. Вспышка

Вспышка — это излишки пластика, которые просачиваются из полости формы и застывают, образуя нежелательные тонкие слои или выступы вдоль линий разделения.

Советы по профилактике:

- Усилие смыкания: Обеспечьте достаточное усилие смыкания, чтобы половинки формы плотно закрывались во время впрыска.

- Уход за плесенью: Регулярно осматривайте и обслуживайте поверхности пресс-формы, чтобы убедиться, что они чистые и не имеют повреждений или износа.

- Параметры процесса: Оптимизируйте давление и скорость впрыска, чтобы материал не вытеснялся из полости формы.

- Проектирование пресс-форм: Обеспечьте точные допуски на линии раздела и правильно выровняйте компоненты пресс-формы.

5. Короткие выстрелы

Короткие выстрелы возникают, когда полость пресс-формы не заполняется материалом, в результате чего детали получаются неполными.

Советы по профилактике:

- Поток материала: Обеспечьте достаточный поток материала, поддерживая соответствующую температуру расплава и снижая вязкость.

- Давление впрыска: увеличьте давление и скорость впрыска, чтобы материал достиг всех частей полости формы.

- Размер и расположение затвора: Оптимизируйте размер и расположение затвора, чтобы способствовать полному заполнению формы.

- Вентиляция: Улучшите вентиляцию пресс-формы, чтобы воздух не блокировал поток материала.

6. Следы от ожогов

Следы ожогов — это обесцвеченные или обугленные участки на детали, вызванные нагревом воздуха до температуры горения.

Советы по профилактике:

- Вентиляция: Усильте вентиляцию плесени, чтобы обеспечить выход запертого воздуха и снизить риск возгорания.

- Скорость впрыска: Уменьшите скорость впрыска, чтобы свести к минимуму сжатие захваченного воздуха, которое может вызвать возгорание.

- Сушка материала: Правильно высушите материал, чтобы влага не способствовала появлению следов от ожогов.

- Дизайн ворот: Оптимизируйте конструкцию ворот, чтобы обеспечить плавный и равномерный поток материала.

Применяя эти профилактические меры, производители могут значительно сократить количество распространенных дефектов литья под давлением, что приведет к выпуску более качественной продукции и повышению эффективности производственных процессов.

О компании BFY Mold

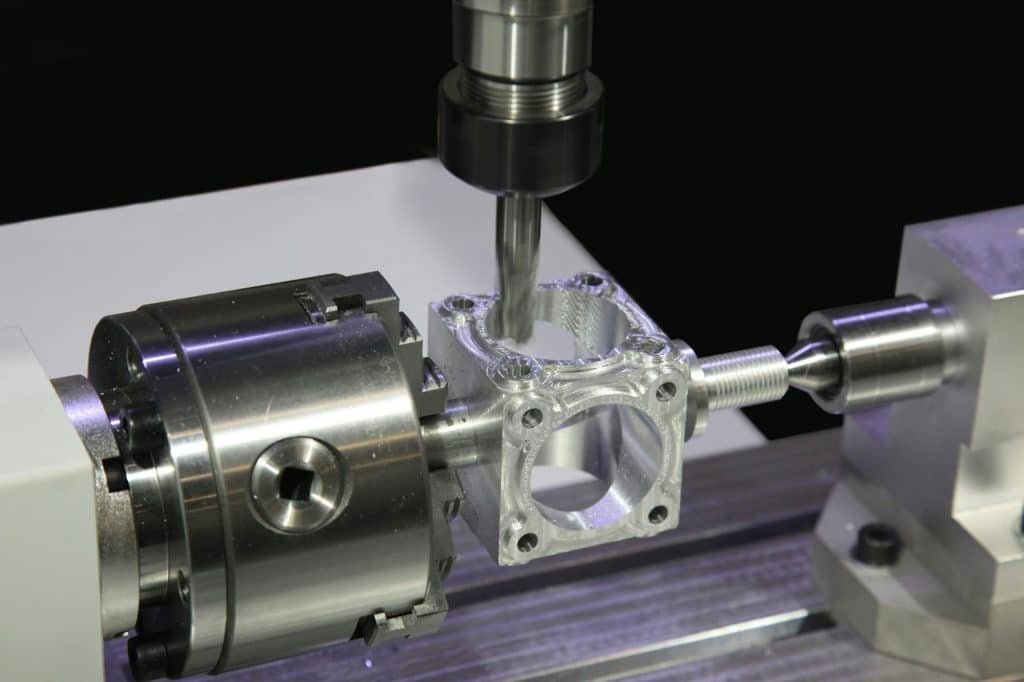

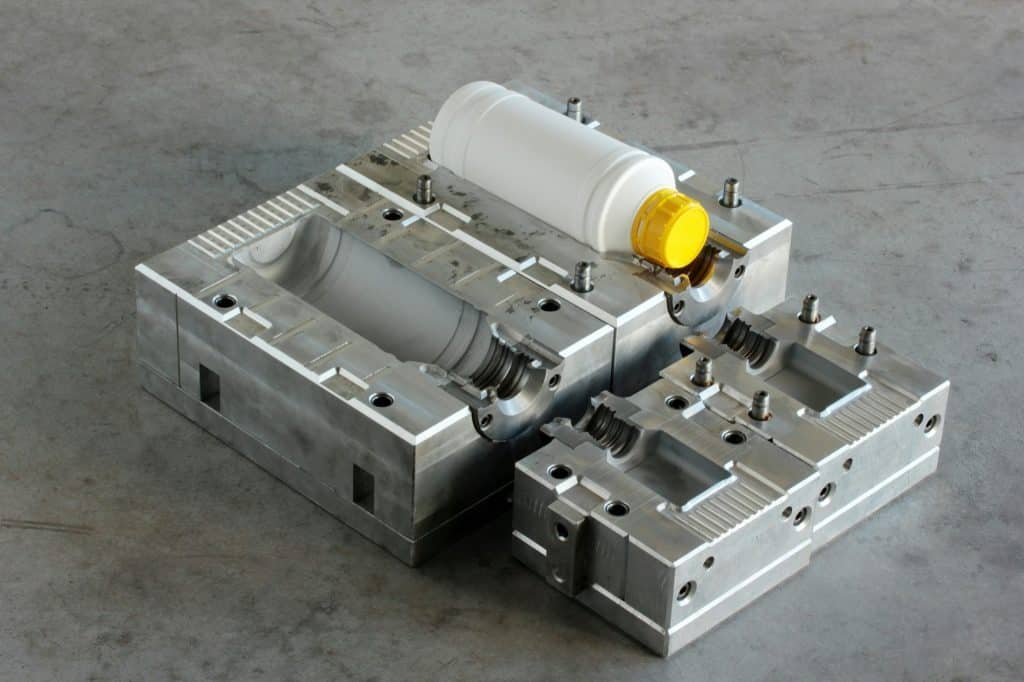

В компании BFY Mold мы специализируемся на предоставлении первоклассных услуг по литью под давлением и изготовлению пресс-форм. Благодаря нашему современному заводу мы предлагаем массовое производство, производство по требованию, обработку на станках с ЧПУ и услуги по нанесению зеркальной искры. Наша команда стремится поставлять высококачественные, точно спроектированные детали, которые отвечают конкретным потребностям наших клиентов. Свяжитесь с нами сегодня, чтобы узнать, как мы можем помочь Вам достичь Ваших производственных целей.

10 других возможных сценариев для литья под давлением

1. Как предотвратить коробление тонкостенных пластиковых деталей?

Поддерживайте равномерную толщину стенок (1,5-3,0 мм) и используйте температуру пресс-формы ≥80°C для таких материалов, как ABS. Лучшие поставщики используют конформные каналы охлаждения (с разбросом ±1°C) для минимизации теплового напряжения.

2. Что приводит к появлению пятен от раковины и как их избежать?

- Коренная причина: Толстые участки охлаждаются медленнее, чем тонкие

- Устранить: Ограничьте соотношение ребер и стенок до ≤60% и увеличьте давление удержания (80-95% от давления впрыска)

3. Как устранить воздушные пробки и следы от ожогов?

- Вентиляция: Отводы 0,03-0,05 мм на линиях сварки

- Процесс: Снижение скорости впрыска на 15-20% для сложных геометрических форм

4. Почему возникают короткие выстрелы и как их решить?

| Причина | Решение |

| Низкая температура расплава | Увеличение на 10-20°C (согласно ASTM D3641) |

| Недостаточное давление | Повысьте давление впрыска на 5-10% |

5. Как предотвратить вспышку в пресс-формах высокого давления?

- Инструментальная оснастка: Обеспечьте усилие смыкания пресс-формы ≥3 т/см²

- Материал: Используйте смолы с низкой вязкостью (MFI ≥15 г/10мин)

6. Какие особенности конструкции пресс-формы снижают количество отказов при выталкивании?

- Углы наклона ≥1,5° для текстурированных поверхностей

- Выталкивающие штифты, расположенные в пределах 5 мм от подрезов

7. Как избежать расслоения в деталях из нескольких материалов?

- Сопряжение материалов: Соответствие коэффициентов усадки (Δ ≤0,2%)

- Процесс: Поддерживайте температуру расплава субстрата на 5-8°C выше.

8. Почему образуются линии сварных швов и как их укрепить?

- Редизайн: Перемещение затворов с помощью моделирования Moldflow

- Параметры: Повысить температуру расплава на 15-20°C в зонах сварки

9. Как бороться с «серебристыми разводами» на прозрачных деталях?

- Высушите гигроскопичные смолы (например, PA66) до влажности ≤0,02%.

- Уменьшите число оборотов винта на 20-30%, чтобы предотвратить перегрев

10. Какие сертификаты гарантируют бездефектное производство?

- ISO 9001: Системы менеджмента качества

- SPI Class 101: Стандарты прецизионной оснастки