Когда речь идет о пластиковых проектах, выбор правильного метода производства имеет решающее значение как для баланса, так и для экономии. И деталь автомобиля, и медицинское устройство, и потребительский продукт напрямую влияют на его производительность и экономическую эффективность. Литье под давлением, термоформование или добавление массового производства напрямую связаны с этим выбором. В этом учебном пособии рассматриваются пять зависимых факторов — совместимость материалов, объем производства, стоимость оснастки, время выполнения заказа и промышленные нормы, чтобы помочь инженерам и дизайнерам соотнести стратегии с целями. Переходя от прототипирования к массовому производству, будьте хорошим лидером, а не последователем, и не позволяйте дорогостоящим перерасходам мешать оптимальным в других случаях результатам производственных решений.

Определение масштаба пластикового проекта и требований отрасли

Пластмасса — это универсальный материал, используемый в бесчисленных сферах применения в различных отраслях промышленности. От упаковки до автомобильных деталей, от потребительских товаров до медицинских приборов — пластик играет важнейшую роль в современном производстве. Метод, выбранный для производства пластиковых деталей, может существенно повлиять на качество, стоимость и функциональность конечного продукта. Поэтому выбор правильного метода производства очень важен для успеха любого пластикового проекта.

Выбор правильных методов производства для пластиковых проектов очень важен для обеспечения качества и экономической эффективности. Поскольку существуют различные технологии, включая литье под давлением и обработку на станках с ЧПУ, понимание специфических потребностей Вашего проекта имеет решающее значение. Это руководство поможет Вам сориентироваться в процессе принятия решений, выделив ключевые моменты, которые позволят оптимизировать результаты Ваших пластиковых проектов, сохранив при этом эффективность и точность.

Совместимость материалов и критерии эффективности в пластиковых проектах

Первым шагом в выборе правильного метода производства является понимание специфических требований проекта. Это предполагает детальный анализ нескольких факторов, включая сложность конструкции, свойства материалов, объем производства, ограничения по стоимости и предполагаемое применение продукта.

Сложность и точность дизайна:

Некоторые методы производства лучше подходят для простых конструкций, в то время как другие могут обрабатывать сложные геометрические формы с высокой точностью. Например, литье под давлением идеально подходит для производства сложных деталей с жесткими допусками, в то время как ротационное формование лучше подходит для создания больших полых объектов с менее сложными деталями.

Свойства материала:

Различные пластмассы обладают разными свойствами, такими как прочность, гибкость, термостойкость и химическая стабильность. Выбранный метод производства должен быть совместим с материалом, чтобы конечный продукт соответствовал требуемым характеристикам. Например, термопласты обычно используются для литья под давлением, а термореактивные пластмассы — для компрессионного формования.

Объем производства:

Масштаб производства является решающим фактором. Некоторые методы экономически эффективны для крупносерийного производства, в то время как другие больше подходят для небольших партий или создания прототипов. Для крупносерийного производства предпочтительны литье под давлением и выдувное формование благодаря их эффективности и способности быстро изготавливать однотипные детали. И наоборот, 3D-печать и обработка на станках с ЧПУ идеально подходят для мелкосерийного производства или изготовления деталей на заказ.

Стоимость:

Бюджетные ограничения играют важную роль в процессе принятия решений. Первоначальные инвестиции в оснастку и оборудование варьируются в зависимости от метода производства. Литье под давлением требует значительных первоначальных инвестиций в пресс-формы, что делает его менее подходящим для малосерийного производства. С другой стороны, 3D-печать имеет более низкие первоначальные затраты, но более высокую стоимость единицы продукции для массового производства.

Применение и производительность:

Целевое назначение изделия определяет необходимые эксплуатационные характеристики. Например, медицинские устройства требуют высокой точности и биосовместимости, что может быть достигнуто с помощью специальных методов производства, таких как литье под давлением с использованием материалов медицинского класса. Аналогично, автомобильные детали требуют долговечности и термостойкости, что влияет на выбор производственного процесса и материалов.

Распространенные методы производства в пластиковых проектах

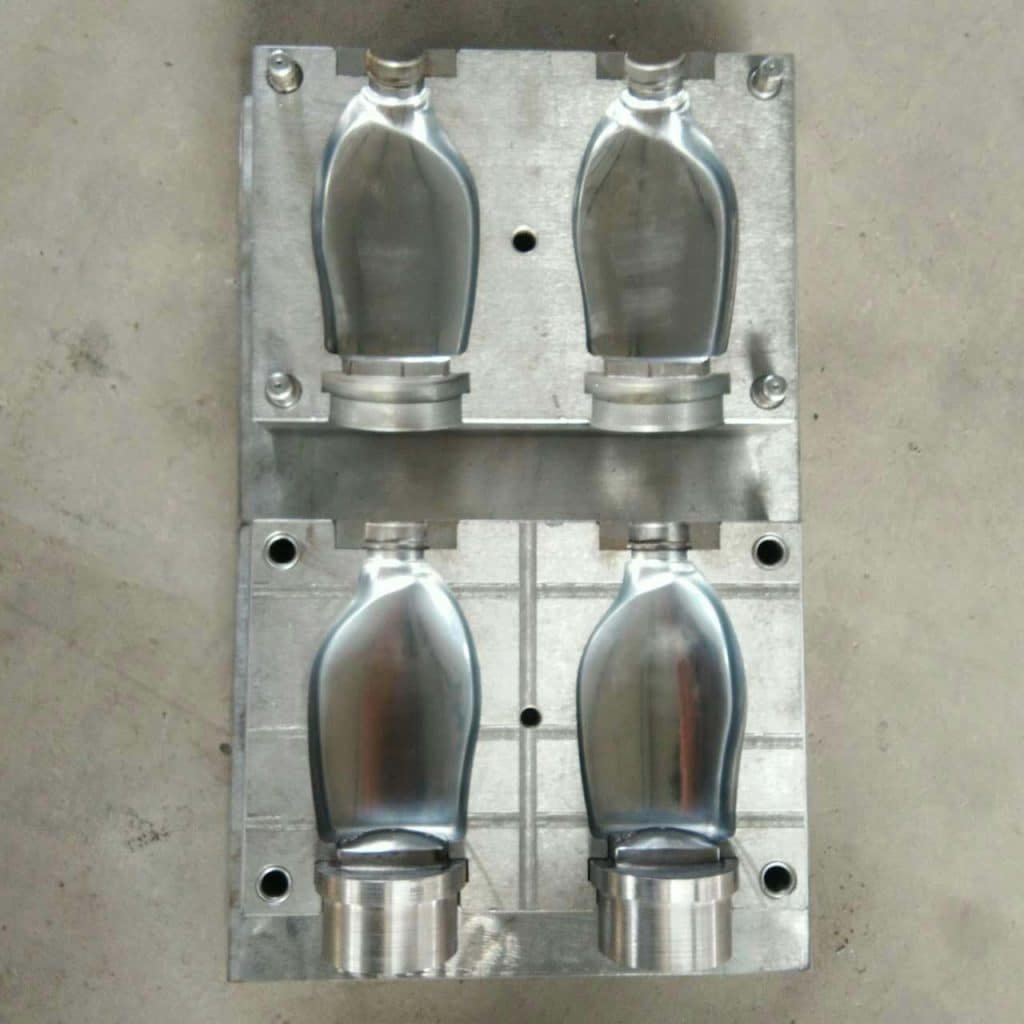

Литье под давлением:

Этот метод предполагает впрыскивание расплавленного пластика в полость формы, где он остывает и затвердевает, приобретая нужную форму. Литье под давлением высокоэффективно для крупносерийного производства и обеспечивает отличную повторяемость и точность. Оно подходит для изготовления сложных деталей и позволяет использовать широкий спектр материалов, включая термопласты и термореактивные материалы.

Выдувное формование:

Выдувное формование используется в основном для производства полых предметов, таких как бутылки и контейнеры, и заключается в раздувании нагретого пластика внутри формы для придания ему нужной формы. Этот метод идеально подходит для крупносерийного производства однородных деталей с тонкими стенками.

Ротационное формование:

В этом процессе пластиковый порошок помещается в пресс-форму, которая затем нагревается и вращается по нескольким осям. Пластик плавится и покрывает внутреннюю поверхность формы, создавая после остывания полую деталь. Ротационное формование подходит для изготовления больших полых изделий с простой геометрией, таких как резервуары и оборудование для детских площадок.

Термоформование:

Термоформовка предполагает нагревание пластикового листа до тех пор, пока он не станет податливым, а затем его формовку в пресс-форме. Для обеспечения соответствия листа форме формы используется вакуум или давление. Этот метод экономически эффективен для средних и крупных деталей с относительно простым дизайном, обычно используемых для изготовления упаковки, подносов и автомобильных компонентов.

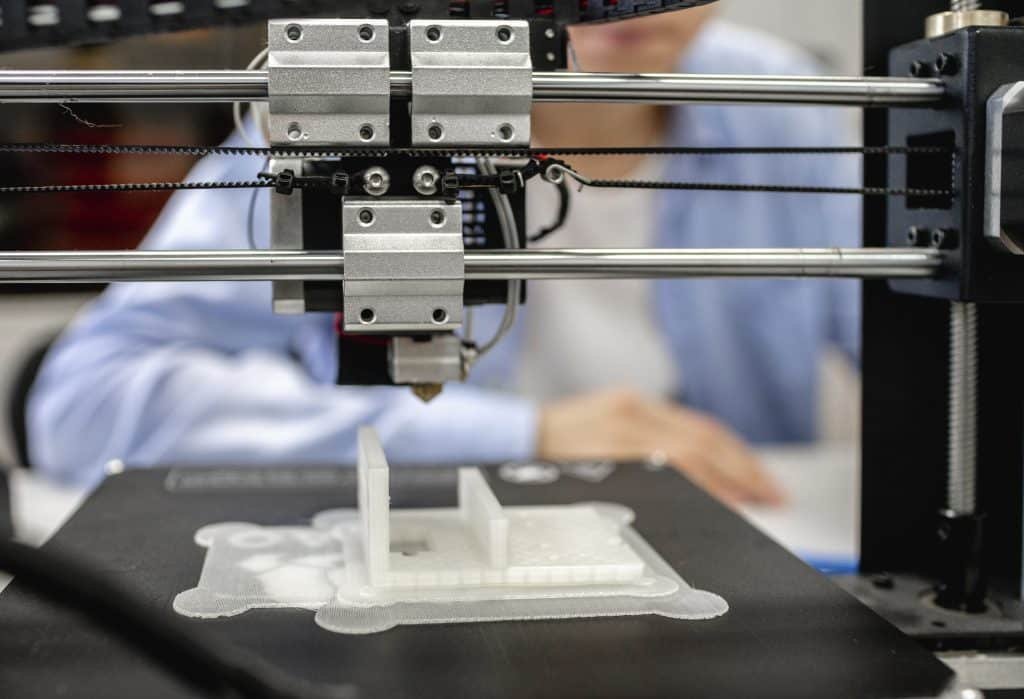

3D-печать:

Известная также как аддитивное производство, 3D-печать создает детали слой за слоем на основе цифровой модели. Этот метод очень универсален и подходит для малосерийного производства, изготовления прототипов и деталей на заказ. Он позволяет создавать сложные конструкции и проводить быстрые итерации, хотя может быть не столь экономически эффективным для крупномасштабного производства.

Компрессионное формование:

При компрессионном формовании предварительно нагретый пластиковый материал помещается в полость нагретой формы, которая затем закрывается верхней частью формы. Под действием давления материал принимает форму формы по мере затвердевания. Этот метод подходит для высокопрочных деталей и обычно используется для больших, плоских или изогнутых деталей.

Заключение

Выбор правильного метода производства для пластиковых проектов — это многогранное решение, которое требует глубокого понимания требований проекта, свойств материала, объема производства, ограничений по стоимости и потребностей применения. Каждый метод производства имеет свой набор преимуществ и ограничений, поэтому очень важно тщательно оценить все факторы. Учитывая сложность конструкции, совместимость материалов, масштабы производства, бюджет и критерии эффективности, производители могут выбрать наиболее подходящий метод для обеспечения успеха и эффективности своих пластиковых проектов. Будь то точность литья под давлением, универсальность 3D-печати или экономичность термоформования — правильный выбор приведет к созданию высококачественных, функциональных и экономически выгодных пластиковых изделий.