Литье под давлением — это широко распространенный производственный процесс, позволяющий массово изготавливать пластиковые детали с высокой точностью и эффективностью. Будь то создание сложных геометрических форм или производство больших объемов одинаковых деталей, литье под давлением является неотъемлемой частью многих отраслей промышленности, включая автомобилестроение, производство потребительских товаров, электроники и медицинского оборудования. Сейчас мы рассмотрим основные этапы процесса литья под давлением: смыкание, впрыск, охлаждение и выталкивание, подчеркнув тонкости и важность каждого этапа.

1. Зажим: подготовка формы

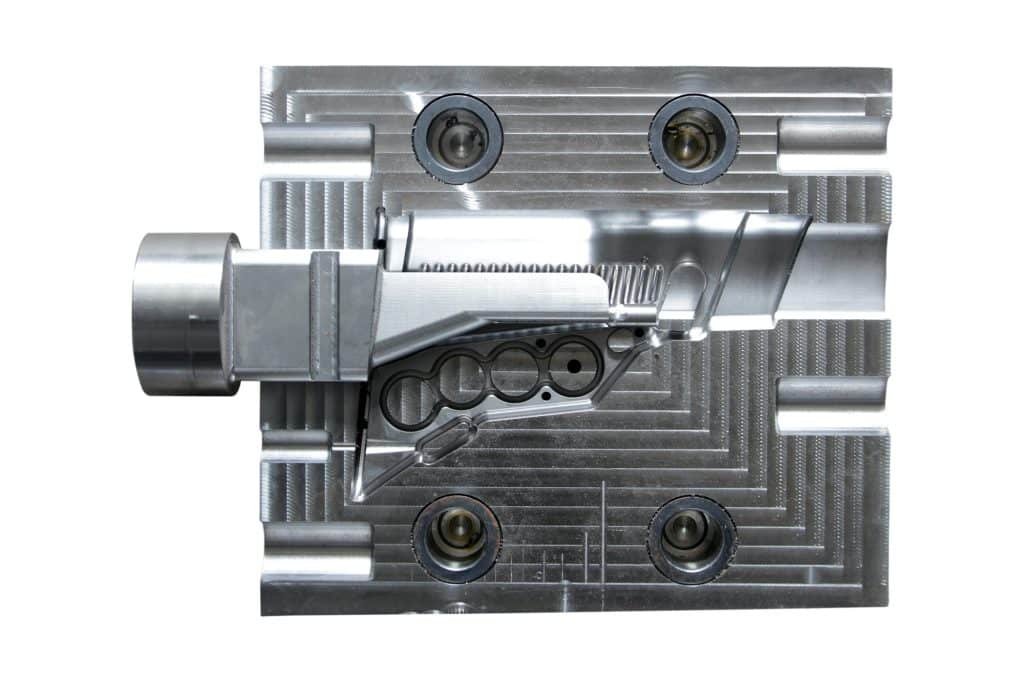

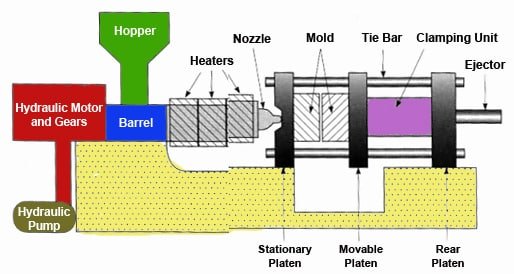

Процесс литья под давлением начинается со смыкания, которое необходимо для закрепления формы на месте. Пресс-форма состоит из двух половин: полости и сердцевины. Эти половинки должны быть точно выровнены и удерживаться вместе под значительным давлением, чтобы расплавленный пластик правильно удерживался в полости формы.

За эту задачу отвечает узел смыкания — важнейший компонент машины для литья под давлением. Он состоит из неподвижной плиты (к которой крепится одна половина пресс-формы) и подвижной плиты (которая удерживает другую половину). Узел смыкания прикладывает усилие, чтобы закрыть пресс-форму и удерживать ее в закрытом состоянии во время фаз впрыска и охлаждения.

Правильная фиксация имеет решающее значение по нескольким причинам:

- Предотвращение утечек: обеспечение того, чтобы расплавленный пластик не вытекал из полости формы во время впрыска.

- Поддержание выравнивания: поддержание идеального выравнивания половин формы для производства деталей с точными размерами.

- Выдерживание давления: плотное крепление формы для выдерживания высокого давления, оказываемого узлом впрыска.

Необходимое усилие зажима зависит от размера и сложности детали, а также от используемого материала. Правильная калибровка зажимного устройства обеспечивает эффективное и бездефектное производство.

2. Инъекция: заполнение формы

После того как пресс-форма надежно зафиксирована, начинается этап впрыска. Этот этап включает в себя расплавление пластиковых гранул и впрыскивание расплавленного пластика в полость формы. Вот как это работает:

- Плавление пластмассы: Пластиковые гранулы подаются в ствол машины для литья под давлением, где они нагреваются электрическими нагревателями до расплавленного состояния. Температура должна тщательно контролироваться, чтобы пластик правильно расплавился и не разрушился.

- Впрыск: Возвратно-поступательный винт или плунжер внутри ствола выталкивает расплавленный пластик через сопло в полость формы. Этот процесс должен выполняться быстро и с высокой точностью, чтобы полость формы была заполнена до того, как пластик начнет остывать и затвердевать.

Ключевые моменты на этапе инъекции включают в себя:

- Скорость и давление впрыска: эти параметры должны быть оптимизированы, чтобы обеспечить равномерное заполнение полости формы и отсутствие дефектов, таких как пузырьки воздуха или неполное заполнение.

- Поток материала: необходимо контролировать характеристики потока расплавленного пластика, чтобы избежать таких проблем, как линии спая, коробление и утяжины.

3. Охлаждение: затвердевание детали

После заполнения полости формы расплавленным пластиком начинается этап охлаждения. Охлаждение имеет решающее значение, так как в ходе него происходит застывание пластика и определяются конечные свойства формованной детали.

- Теплопередача: Тепло от расплавленного пластика передается в пресс-форму, которая обычно охлаждается с помощью воды или системы охлаждающих жидкостей, циркулирующих по каналам в пресс-форме. Эффективный теплообмен необходим для минимизации времени цикла и обеспечения стабильного качества деталей.

- Время охлаждения: Время, необходимое для охлаждения, зависит от различных факторов, включая тип пластика, толщину детали и эффективность охлаждения пресс-формы. Недостаточное время охлаждения может привести к появлению таких дефектов, как коробление, а чрезмерное время охлаждения может снизить эффективность производства.

Правильное охлаждение гарантирует, что деталь правильно затвердеет, сохранит заданную форму и будет готова к выталкиванию без деформаций.

4. Выталкивание: освобождение детали

Последним этапом процесса литья под давлением является выталкивание. После того как деталь остынет и затвердеет, ее необходимо аккуратно извлечь из формы, чтобы не повредить.

- Открытие формы: зажимное устройство освобождает свое крепление, и половины формы разделяются.

- Система выталкивателей: Для выталкивания детали из полости пресс-формы используются выталкивающие штифты, плиты или воздушные струи. Конструкция системы выталкивания должна быть тщательно продумана, чтобы обеспечить плавное и без повреждений выталкивание.

- Обработка: недавно отформованную деталь собирают, проверяют и перемещают на следующий этап производства, такой как постобработка, сборка или упаковка.

Эффективное выталкивание имеет решающее значение для сохранения качества детали и подготовки формы к следующему циклу литья.

Краткое содержание

Детальное понимание этапов процесса литья под давлением — смыкание, впрыск, охлаждение и выталкивание — раскрывает всю точность и сложность производства высококачественных пластиковых деталей. Каждый этап требует тщательного внимания к деталям и оптимизации для обеспечения эффективности, точности и последовательности производства.

Компания BFY Mold специализируется на предоставлении первоклассных услуг по литью под давлением и изготовлению пресс-форм. Наш современный завод оборудован для массового производства, производства по требованию, обработки с ЧПУ, зеркальной искры и многого другого. Приверженность качеству и инновациям позволяет нам поставлять превосходные изделия, которые точно соответствуют вашим требованиям.

Свяжитесь с нами сегодня, чтобы узнать больше о наших услугах и о том, как мы можем помочь Вам с Вашим следующим проектом.