Modern üretimin geniş manzarasında, enjeksiyon kalıplama işlemi, sayısız endüstride kullanılan karmaşık plastik bileşenlerin üretiminde devrim yaratan bir köşe taşı olarak duruyor. Bu son derece çok yönlü ve verimli teknik, ham plastik malzemeleri sorunsuz bir şekilde hassas ve karmaşık formlara dönüştüren, titizlikle düzenlenmiş bir dizi adımı içerir.

I. Enjeksiyon Kalıplamaya Genel Bakış

Enjeksiyon Kalıplamaya Giriş:

Enjeksiyon kalıplama, erimiş plastik malzemenin bir kalıp boşluğuna enjekte edilmesini, soğumasını ve katılaşmasını ve nihayetinde istenen ürünün şeklini almasını içeren bir üretim sürecidir.

Bu süreç, küçük ve karmaşık bileşenlerden daha büyük, daha karmaşık yapılara kadar çok çeşitli ürünlerin üretiminde yaygın olarak kullanılmaktadır.

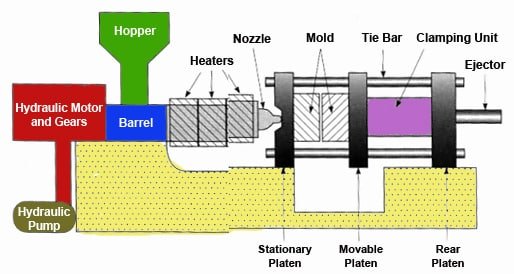

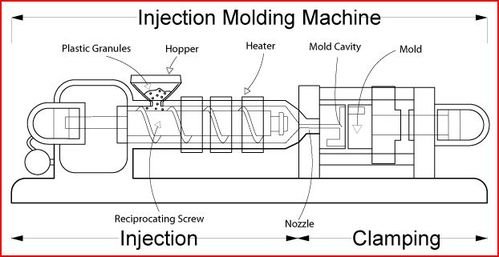

Enjeksiyon Kalıplama Makinesinin Temel Bileşenleri:

Hazne: Ham plastik malzeme hazne aracılığıyla makineye beslenir.

Varil: Namlu içinde plastik malzeme eriyik hale gelene kadar ısıtılır.

Vida veya Piston: Erimiş plastik daha sonra bir vida veya piston mekanizması kullanılarak kalıp boşluğuna enjekte edilir.

Enjeksiyon Kalıplama Süreci

Kaynak: www.sciencedirect.com

II. Enjeksiyon Kalıplama Süreci Açıklandı

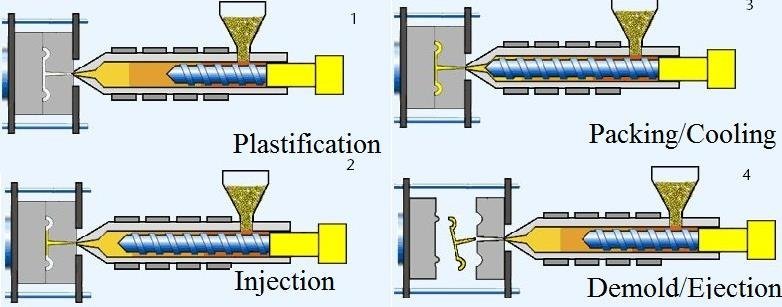

Sıkıştırma:

İlk adım, kalıbın kapatılmasını ve erimiş plastiğin enjekte edileceği sızdırmaz bir boşluk oluşturulmasını içerir.

Sıkıştırma ünitesi, enjeksiyon ve soğutma aşamaları sırasında kalıbın yeterli kuvvetle kapalı kalmasını sağlar.

Enjeksiyon Kalıplama Makinesi

Kaynak: www.plasticsmanufacuringsystems.weebly.com

Enjeksiyon:

Erimiş plastik malzeme, nozül aracılığıyla yüksek basınçta kalıp boşluğuna enjekte edilir.

Enjeksiyon aşaması, kalıbı doldurmak ve herhangi bir kusurdan kaçınmak için hassasiyet gerektirir.

Kaynak: www.researchgate.net

Soğutma:

Kalıp doldurulduktan sonra soğutma aşaması başlar. Erimiş plastik katılaşır ve kalıbın şeklini alır.

Soğutma süresi, ürünün nihai kalitesinin belirlenmesinde çok önemlidir.

III. Enjeksiyon Sonrası Adımlar ve Kalite Güvencesi

Kalıbı Açmak:

Soğutma aşamasından sonra kalıp açılarak yeni oluşan plastik ürün ortaya çıkarılır.

Fırlatma sistemi, ürünün kalıptan dışarı itilmesine yardımcı olur.

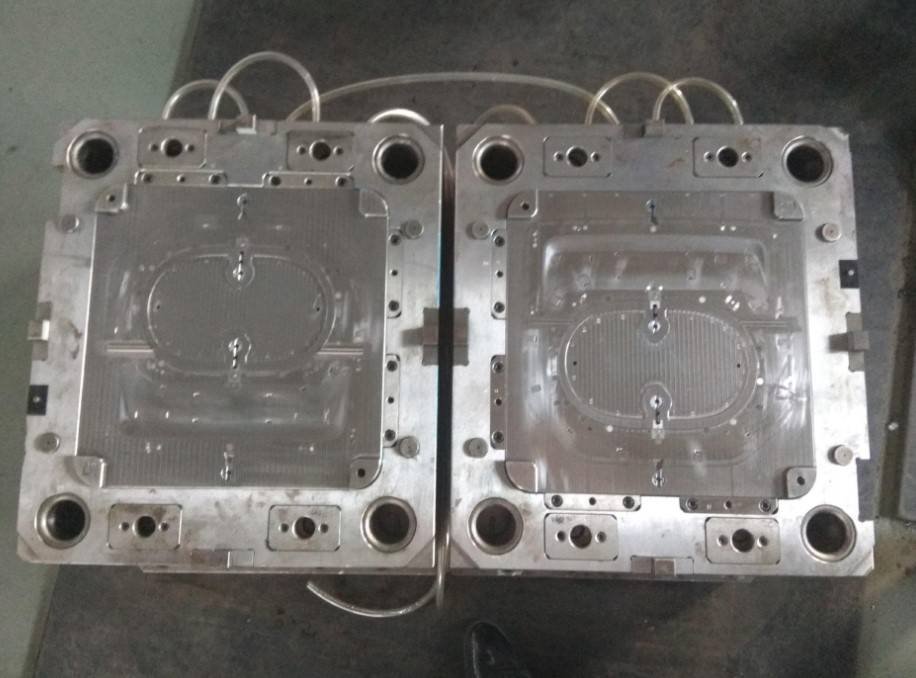

Enjeksiyon Kalıp Tasarımı

Kırpma ve Son İşlem:

Flaş olarak bilinen fazla malzeme, nihai ürünün spesifikasyonları karşıladığından emin olmak için kesilir.

Boyama veya montaj gibi ek bitirme işlemleri bu aşamada gerçekleştirilebilir.

Kalite Güvencesi:

Kalıplanan ürünlerin tasarım özelliklerini karşıladığından emin olmak için titiz kalite kontrolleri yapılır.

Kusurlu ürünler tespit edilir ve üretim hattından çıkarılır.

Enjeksiyon Kalıp İmalatı

IV. Enjeksiyon Kalıplamanın Avantajları

Yüksek Hassasiyet ve Karmaşıklık:

Enjeksiyon kalıplama, karmaşık ve kompleks bileşenlerin yüksek hassasiyetle üretilmesinde mükemmeldir.

Bu, detaylı tasarımların ve sıkı toleransların kritik olduğu endüstriler için tercih edilen yöntem olmasını sağlar.

Malzemelerde Çok Yönlülük:

Termoplastikler, termoset polimerler ve elastomerler de dahil olmak üzere çok çeşitli malzemeler enjeksiyon kalıplama işleminde kullanılabilir.

Malzeme özelliklerini geliştirmek için katkı maddeleri ve takviyeler dahil edilebilir.

Çözüm:

Enjeksiyon kalıplama sürecinin inceliklerini araştırdıkça, bu yöntemin bir üretim tekniğinden daha fazlası olduğu ortaya çıkıyor; etrafımızdaki dünyayı şekillendiren hassas güdümlü bir sanat formu. Erimiş plastiğin titizlikle enjekte edilmesinden dikkatli soğutma ve işlem sonrası adımlara kadar her aşama, günlük hayatımızı tanımlayan ürünlerin yaratılmasına katkıda bulunur. Sektörler gelişmeye devam ettikçe, enjeksiyon kalıplama, yenilikçi tasarımları somut gerçekliğe dönüştürmek için güvenilir ve verimli bir araç sağlayarak temel bir dayanak olmaya devam etmektedir.