El moldeo por inyección es un proceso de fabricación muy eficaz que se utiliza para producir una amplia gama de piezas de plástico, desde artículos cotidianos como cepillos de dientes y tapones de botellas hasta componentes complejos para aplicaciones médicas y de automoción. El proceso consiste en inyectar plástico fundido en la cavidad de un molde, donde se enfría y solidifica hasta adquirir la forma deseada. Aunque el moldeo por inyección ofrece ventajas significativas en términos de escalabilidad, precisión y velocidad de producción, la gestión de costes sigue siendo un aspecto crítico para los fabricantes que quieren seguir siendo competitivos.

Comprender el moldeo por inyección

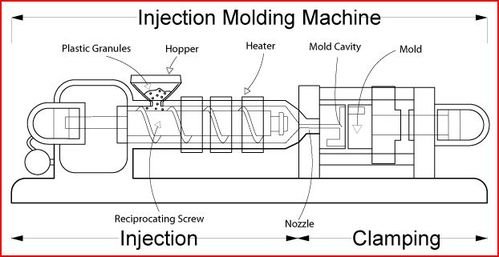

Antes de profundizar en las estrategias de ahorro de costes, es esencial comprender los componentes y pasos básicos del proceso de moldeo por inyección:

Proceso de moldeo por inyección

- Preparación del material: Los granulados termoplásticos se introducen en la tolva de la máquina de moldeo por inyección, donde se calientan hasta que se funden.

- Inyección: El plástico fundido se inyecta en la cavidad del molde a alta presión mediante un inyector de tornillo o ariete.

- Enfriamiento: El molde se enfría, permitiendo que el plástico se solidifique en la forma final de la pieza.

- Expulsión: Una vez que la pieza se ha solidificado, se expulsa del molde para su posterior procesamiento o envasado.

Cada paso de este proceso ofrece oportunidades de optimización de costes. A continuación se presentan algunas formas sencillas de ahorrar costes de moldeo por inyección, junto con casos de parámetros relevantes.

¿Cómo ahorrar costes de moldeo por inyección?

Selección y optimización de materiales

Elegir el material adecuado es crucial para equilibrar rendimiento y coste. Los materiales de alta calidad suelen tener un precio más elevado, pero optar por alternativas más baratas sin comprometer la integridad del producto puede suponer un ahorro considerable.

Una empresa fabricante de muebles de plástico para exteriores pasó de utilizar policarbonato (PC) a una mezcla de polipropileno (PP) de alto impacto. Este cambio redujo los costes de material en un 30%, manteniendo al mismo tiempo la durabilidad y resistencia a los rayos UV requeridas.

Reducción del tiempo de ciclo

Minimizar el tiempo de ciclo -la duración necesaria para completar un ciclo de producción- repercute directamente en la productividad y el coste. Las estrategias para reducir el tiempo de ciclo incluyen optimizar el tiempo de enfriamiento, mejorar el diseño del molde y utilizar maquinaria avanzada.

Al implantar canales de refrigeración conformados en sus moldes, un fabricante redujo el tiempo de refrigeración de 20 a 12 segundos por ciclo. Esto se tradujo en un aumento del 40% en la tasa de producción, reduciendo significativamente los costes de mano de obra y los gastos generales.

Minimizar el desperdicio de material

Los residuos de material pueden adoptar diversas formas, como bebederos, correderas y piezas defectuosas. Reducir los residuos no sólo ahorra costes de materias primas, sino que también disminuye los gastos de eliminación.

Coste del moldeo por inyección de PET

Eficiencia energética

El consumo de energía es un factor de coste significativo en el moldeo por inyección. La utilización de maquinaria eficiente desde el punto de vista energético y la optimización de los ajustes de la máquina pueden suponer un ahorro sustancial.

Mejorar el diseño de los moldes

Invertir en un diseño de moldes de alta calidad puede reducir los costes a largo plazo al minimizar los defectos, reducir los tiempos de ciclo y mejorar la eficacia general de la producción.

Un fabricante de dispositivos médicos implementó un diseño de molde con varias cavidades, lo que le permitió producir ocho piezas por ciclo en lugar de cuatro. Esta mejora duplicó su producción y redujo los costes por pieza en un 20%.

Optimización de las prácticas de mantenimiento

El mantenimiento periódico de las máquinas de moldeo por inyección y los moldes evita tiempos de inactividad inesperados y costosas reparaciones. Las estrategias de mantenimiento predictivo pueden mejorar aún más la eficiencia.

Automatización y reducción de la mano de obra

La automatización de tareas repetitivas puede reducir considerablemente los costes de mano de obra y aumentar la eficacia de la producción. La incorporación de robots para la manipulación de piezas, la inspección de calidad y el embalaje puede agilizar las operaciones.

Algunos fabricantes de piezas de automoción integraron brazos robóticos en su proceso de moldeo por inyección para la extracción y el montaje de piezas. Esta automatización redujo los costes de mano de obra en un 30% y aumentó el rendimiento de la producción en un 25%.

Conclusión

El moldeo por inyección es un proceso de fabricación versátil y eficiente, pero controlar los costes de moldeo por inyección es esencial para mantener la competitividad en el mercado. Centrándose en la optimización de materiales, la reducción del tiempo de ciclo, la minimización de residuos, la eficiencia energética y otras estrategias de ahorro de costes, los fabricantes pueden reducir significativamente los gastos manteniendo al mismo tiempo unos estándares de producción de alta calidad. Los casos de parámetros del mundo real ilustran cómo pueden aplicarse con éxito estas estrategias, proporcionando información valiosa a las empresas que desean mejorar sus operaciones de moldeo por inyección. La adopción de un enfoque holístico de la gestión de costes garantiza la sostenibilidad y la rentabilidad a largo plazo en un panorama de fabricación en constante evolución.