Canal caliente vs canal frío: ¿cómo elegir?

Cuando se trata de moldeo por inyección, la elección entre los sistemas de canal caliente y canal frío puede afectar significativamente a la eficacia de la producción, los costes y la calidad general de los productos moldeados. Ambos sistemas tienen sus ventajas y limitaciones, pero saber cuál se adapta mejor a sus necesidades requiere comprender cómo funcionan y qué ofrecen. Este artículo le guiará a través de las principales diferencias, ventajas y consideraciones para elegir entre los sistemas de canal caliente y frío. Traducción realizada con la versión gratuita del traductor www.DeepL.com/Translator

Comprensión de los sistemas de canales fríos y calientes

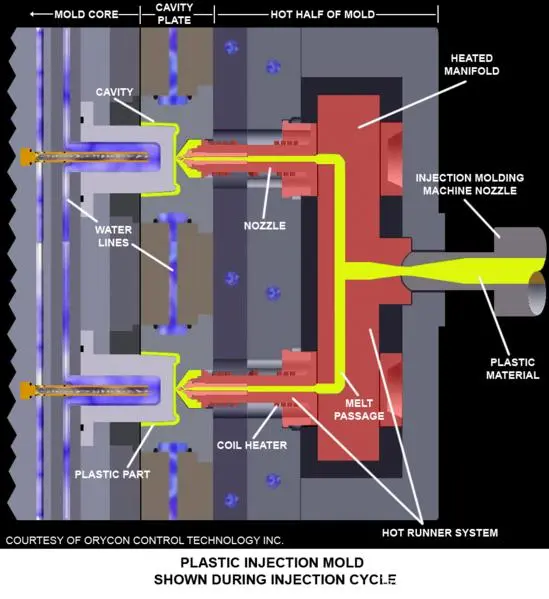

El sistema de canal en el moldeo por inyección se encarga de dirigir el plástico fundido desde la máquina de moldeo por inyección hasta las cavidades del molde. Existen dos tipos principales de sistemas de canal: canal caliente y canal frío.

- Sistema de canal frío: En un sistema de canal frío, el plástico fluye a través de canales no calentados hacia las cavidades del molde. Una vez que el plástico se enfría, el canal se solidifica y se expulsa junto con la pieza. Estos canales suelen tener que retirarse o separarse manualmente de la pieza tras el moldeo, lo que añade un paso adicional al proceso.

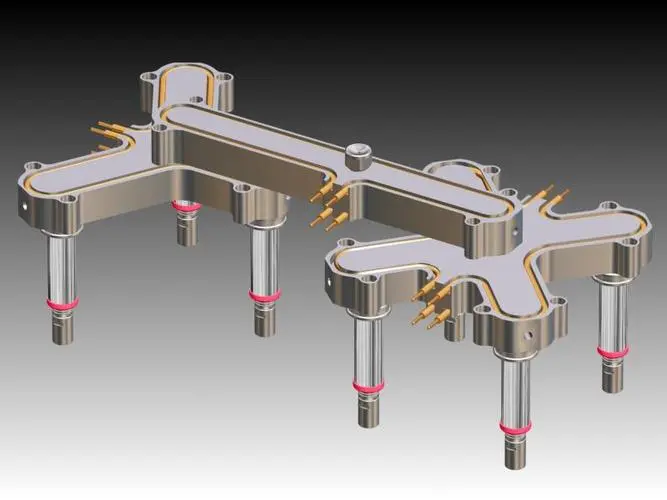

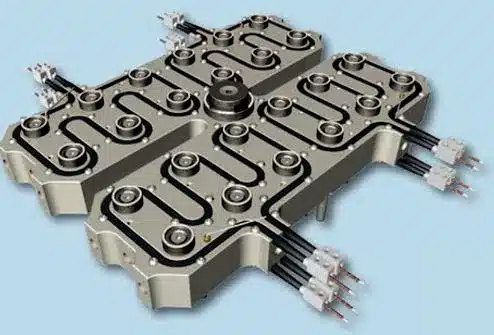

- Sistema de canal caliente: Un sistema de canal caliente, por otro lado, utiliza canales calentados para mantener el plástico en estado fundido hasta que entra en las cavidades del molde. Esto elimina la necesidad de expulsar canales sólidos y reduce el desperdicio de material. Los sistemas de canal caliente suelen ser más complejos y costosos de entrada, pero pueden ofrecer una mayor eficiencia a largo plazo.

Canal caliente vs. canal frío: cómo elegir el más adecuado para su producto

Decidir entre un sistema de canal caliente o frío depende de varios factores, como los requisitos específicos de su producto y sus objetivos de fabricación. A continuación le mostramos cómo se comparan ambos sistemas:

- Residuos de material: Los sistemas de canal frío producen residuos en forma de canales solidificados que deben desecharse o reciclarse. Esto puede aumentar los costes de material. Los sistemas de canal caliente minimizan los residuos de material al mantener el plástico fundido durante todo el proceso, lo que los hace más ecológicos y rentables en la producción de grandes volúmenes.

- Tiempos de ciclo: Los sistemas de canal caliente suelen dar lugar a tiempos de ciclo más cortos, ya que no es necesario esperar a que los canales se enfríen y sean expulsados. Los sistemas de canal frío pueden dar lugar a tiempos de ciclo más largos debido al enfriamiento y al procesamiento adicional de los canales.

- Complejidad y mantenimiento: Los sistemas de canal frío son más sencillos y fáciles de mantener, ya que no tienen los elementos calefactores necesarios en un sistema de canal caliente. Sin embargo, los canales calientes requieren un control de la temperatura y un mantenimiento más precisos, lo que puede aumentar el tiempo de inactividad de la producción si surgen problemas.

- Estética y calidad de las piezas: Los sistemas de canal caliente tienden a producir piezas de mejor aspecto y con menos defectos superficiales, ya que no hay canales ni compuertas que puedan dejar marcas en el producto. Los sistemas de canal frío pueden provocar imperfecciones, como marcas de compuerta, especialmente en aplicaciones de alta precisión.

Factores clave a la hora de decidir entre canales fríos y calientes

Para tomar la mejor decisión para su producto, considere estos factores esenciales:

- Volumen de producción: Para tiradas de producción de gran volumen, un sistema de canal caliente suele ser más económico a largo plazo a pesar de su mayor coste inicial. La reducción del desperdicio de material y los tiempos de ciclo más rápidos pueden suponer un ahorro significativo a lo largo del tiempo. Para series de producción más pequeñas, los sistemas de canal frío pueden ser más rentables, ya que su puesta en marcha es menos costosa.

- Diseño y tamaño de la pieza: Si el diseño de su producto requiere detalles intrincados o un alto nivel de calidad superficial, un sistema de canal caliente puede ser la mejor opción, ya que proporciona un moldeo más consistente con menos imperfecciones. Los sistemas de canal frío pueden ser adecuados para diseños menos complejos en los que la calidad de la superficie no es una preocupación primordial.

- Elección del material: algunos materiales son más compatibles con los sistemas de canal frío, mientras que otros pueden beneficiarse del calentamiento continuo que proporcionan los sistemas de canal caliente. Por ejemplo, los materiales propensos a degradarse a altas temperaturas pueden no funcionar bien en un sistema de canal caliente.

- Consideraciones económicas: Los sistemas de canal caliente tienen un coste inicial más elevado debido a la complejidad añadida y a los componentes de calentamiento. Los sistemas de canal frío, por el contrario, tienen una inversión inicial menor, pero con el tiempo pueden suponer mayores costes de material de desecho. La clave está en equilibrar el presupuesto con la eficiencia a largo plazo.

Consideraciones adicionales para la selección de su sistema de corredor

Hay algunos elementos más que quizás desees tener en cuenta al elegir entre sistemas de canal caliente y frío:

- Plazo de entrega y preparación: Los sistemas de canal frío son más fáciles de instalar y suelen tener plazos de entrega más cortos. Si sus plazos de producción son ajustados, un sistema de canal frío puede ser más adecuado.

- Automatización: Si desea automatizar el proceso, los sistemas de canal caliente se integran mejor con los equipos de automatización gracias a la eliminación de los pasos de retirada del canal. Esto puede dar lugar a líneas de producción más eficientes y racionalizadas.

- Impacto medioambiental: La sostenibilidad de su proceso de fabricación es una consideración cada vez más importante. Dado que los sistemas de canal caliente reducen los residuos de material, a menudo se consideran la opción más respetuosa con el medio ambiente, especialmente cuando se producen grandes cantidades.

- Costes de utillaje: Mientras que los moldes de canal caliente suelen tener unos costes iniciales de utillaje más elevados debido a su complejidad, los moldes de canal frío son más sencillos y baratos de fabricar. Sin embargo, el ahorro potencial en desperdicio de material y velocidad de producción con un molde de canal caliente puede compensar con el tiempo la mayor inversión en utillaje.

Las 10 preguntas más frecuentes sobre selección de proveedores y optimización de costes

1. ¿Cuáles son las principales diferencias entre los sistemas de canales calientes y fríos?

Los sistemas de canal caliente mantienen el plástico fundido en colectores calentados (reduciendo los residuos), mientras que los sistemas de canal frío utilizan canales solidificados que se recortan tras el moldeo. Los canales calientes ahorran entre un 15 y un 30% de material, pero cuestan 2 o 3 veces más por adelantado.

2. ¿Qué industrias se benefician más de los sistemas de canal caliente?

- Medicina: Piezas de gran pureza (sin contaminación de los corredores).

- Automoción: componentes de gran volumen como paneles de salpicadero.

- Electrónica: Piezas de paredes finas que requieren índices de llenado precisos.

3. ¿Cuánto cuesta un sistema de canal caliente en comparación con uno de canal frío?

- Canal caliente: 20.000-100.000+ (dependiendo de las cavidades y los controles).

- Cold Runner: 5,000-30,000. Las cámaras calientes ofrecen un retorno de la inversión a largo plazo gracias al ahorro de material, pero requieren una mayor inversión inicial.

4. ¿Cuáles son los retos de mantenimiento de los sistemas de canal caliente?

- Degradación térmica: Requiere una limpieza anual de la boquilla (1.500-5.000).

- Avería del calentador: Sustituya los cartuchos cada 2-3 años (200-800 cada uno).

- Control de procesos: la estabilidad de temperatura de ±1 °C exige controladores avanzados.

5. ¿Pueden los sistemas de canal frío procesar resinas de ingeniería de alta temperatura?

Sí, pero las cámaras frías corren el riesgo de desperdiciar material (20-30% de desecho) con resinas de alto coste como PEEK o Ultem. En el caso de los plásticos técnicos, es preferible utilizar canales calientes para reducir los residuos.

6. ¿Cómo mejoran los tiempos de ciclo los sistemas de canal caliente?

Al eliminar el enfriamiento del canal, los canales calientes reducen los tiempos de ciclo entre un 10 y un 25%. Ejemplo: Un ciclo de 30 segundos con canales fríos se reduce a 22-27 segundos.

7. ¿Qué problemas de calidad plantean los sistemas de canal frío?

- Marcas de hundimiento: Las pistas gruesas se enfrían más lentamente que las piezas.

- Vestigios de puertas: El recorte deja marcas visibles en las partes cosméticas.

- Incongruencia del material: El plástico reciclado del corredor degrada las propiedades.

8. ¿Son viables los sistemas híbridos de canal caliente/frío para la producción de volúmenes medios?

Sí. Los sistemas híbridos combinan canales calientes para las puertas críticas y canales fríos para simplificar, lo que reduce los costes entre un 20 y un 40% frente a las configuraciones de canales calientes completos.

9. ¿Cómo elegir un proveedor de componentes de canal caliente?

Verifique la oferta de los proveedores:

- Diseño de colectores a medida para la geometría de su pieza.

- Control de temperatura PID (precisión de ±0,5°C).

- Asistencia técnica ininterrumpida para la resolución de problemas.

10. ¿Qué tecnologías emergentes están dando forma a los sistemas de canal caliente/frío?

- Equilibrado de flujos basado en IA: Reduce la variación de las piezas en un 50%.

- Colectores impresos en 3D: Reducción del plazo de entrega de 12 semanas a 3-5 días.

- Materiales sostenibles: Resinas de origen biológico compatibles con ambos sistemas.

Conclusión

Elegir entre un sistema de canal caliente o frío es una decisión crucial que depende de los objetivos de producción, el presupuesto y las características específicas del diseño del producto. Aunque los sistemas de canal frío son más sencillos y asequibles de entrada, los sistemas de canal caliente pueden ofrecer importantes ventajas a largo plazo en términos de eficacia, ahorro de material y calidad del producto. Evalúe cuidadosamente sus necesidades y consulte con un fabricante de moldes experimentado para tomar la decisión correcta para su proceso de moldeo por inyección.

Acerca de BFY Mold

En BFY Mold, nos especializamos en el procesamiento de moldeo por inyección y la producción y fabricación de moldes. Nuestros servicios incluyen la producción en serie, la producción bajo demanda, el mecanizado CNC y la chispa de espejo, todo ello respaldado por nuestra fábrica. Nos comprometemos a ofrecer soluciones personalizadas de alta calidad para satisfacer las necesidades específicas de su proyecto. Póngase en contacto con nosotros para explorar las mejores opciones para sus requisitos de moldeo por inyección. Traducción realizada con la versión gratuita del traductor www.DeepL.com/Translator