Consideraciones sobre costes en el moldeo por inyección

El moldeo por inyección es un popular proceso de fabricación conocido por su eficacia y capacidad para producir piezas complejas con gran precisión. Sin embargo, los costes asociados al moldeo por inyección pueden variar mucho en función de varios factores. Comprender estas consideraciones sobre los costes es crucial para los fabricantes que desean optimizar sus procesos de producción y sus presupuestos de forma eficaz. Aquí profundizamos en los factores clave de los costes del moldeo por inyección, incluidos los costes de material, de maquinaria y de mano de obra, y te ofrecemos información para ayudarte a tomar decisiones con conocimiento de causa.

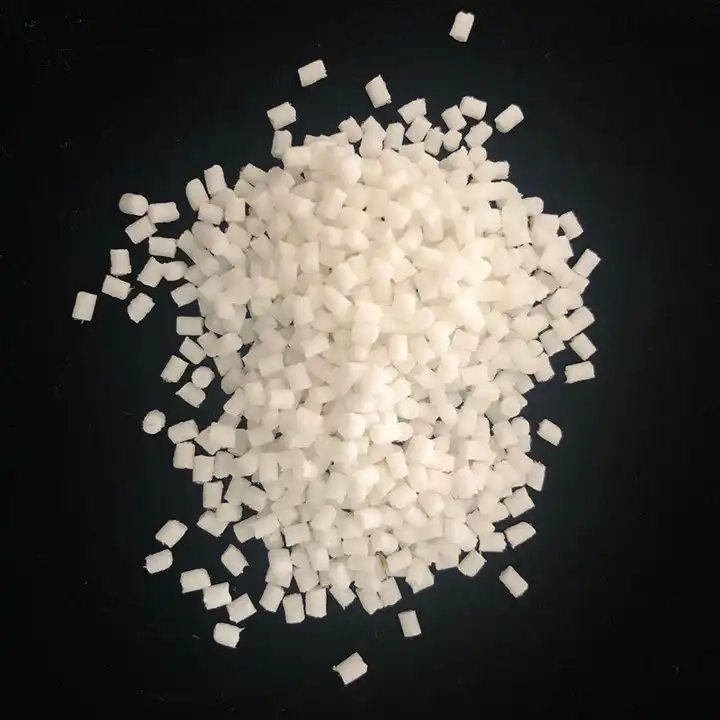

1. Costes de material

Los costes de material son una parte importante de los gastos generales del moldeo por inyección. El tipo de material utilizado puede influir mucho en el coste, y seleccionar el material adecuado implica equilibrar los requisitos de rendimiento con las limitaciones presupuestarias.

- Tipo de material: Los termoplásticos, los termoestables y los elastómeros tienen estructuras de costes diferentes. Los termoplásticos comunes, como el polipropileno y el ABS, suelen ser menos caros, mientras que los materiales de alto rendimiento, como el PEEK o los polímeros de grado médico, pueden ser mucho más costosos.

- Propiedades de los materiales: Los materiales con propiedades específicas como alta resistencia, resistencia química o biocompatibilidad suelen ser caros. Evaluar las propiedades del material necesarias para su aplicación es esencial para evitar especificaciones y gastos excesivos.

- Residuos de materiales: El uso eficiente y el reciclaje de materiales pueden ayudar a reducir costes. Aplicar estrategias para minimizar la chatarra y reutilizar el material triturado puede suponer un ahorro considerable.

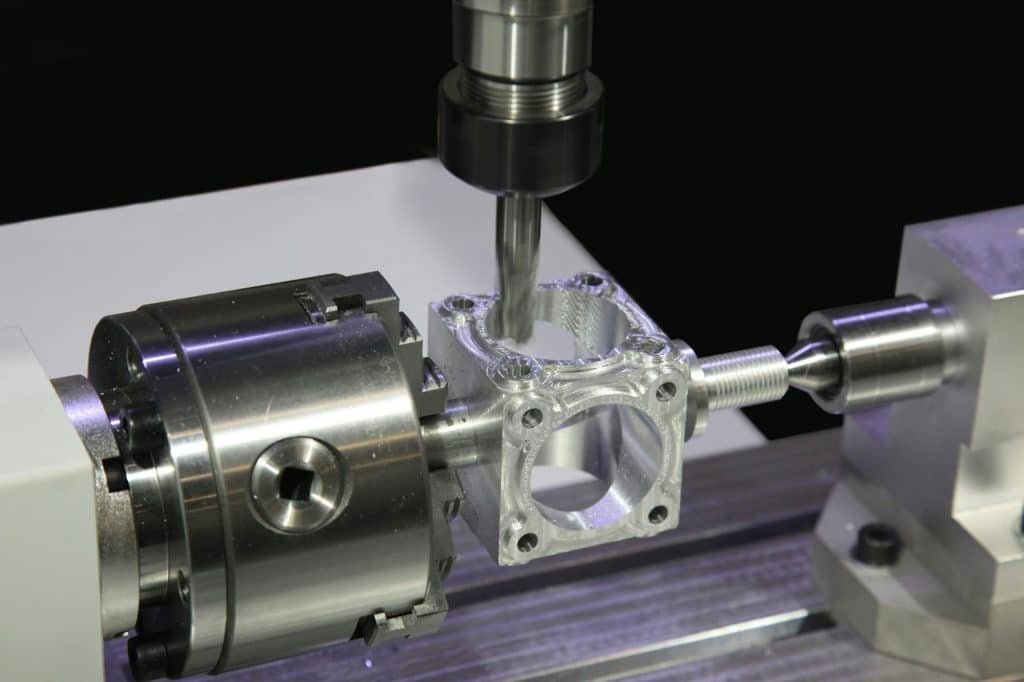

2. Costes de la máquina

Los costes de la máquina engloban los gastos asociados a la compra, el funcionamiento y el mantenimiento de las máquinas de moldeo por inyección. Estos costes pueden variar en función del tamaño, las capacidades y la tecnología de la máquina.

- Tamaño y tonelaje de la máquina: Las máquinas más grandes con mayor fuerza de cierre (tonelaje) suelen ser más caras de adquirir y utilizar. La selección de una máquina con el tonelaje adecuado para sus piezas puede optimizar los costes.

- Tiempos de ciclo: Los tiempos de ciclo más rápidos pueden aumentar los índices de producción y reducir los costes por pieza. Invertir en máquinas avanzadas con sistemas de refrigeración optimizados y automatización eficiente puede mejorar el rendimiento del tiempo de ciclo.

- Consumo de energía: Las máquinas eficientes energéticamente pueden reducir los costes operativos con el tiempo. Busque máquinas con funciones de ahorro de energía y tenga en cuenta el ahorro a largo plazo en las facturas de electricidad.

- Mantenimiento y tiempos de inactividad: El mantenimiento regular es crucial para evitar costosas averías y garantizar una producción constante. Invertir en máquinas fiables y en un sólido programa de mantenimiento puede minimizar el tiempo de inactividad y los costes asociados.

3. Costes laborales

Los costes de mano de obra son otro factor crítico en el coste total del moldeo por inyección. Estos costes incluyen los salarios de operarios, técnicos y demás personal implicado en el proceso de moldeo.

- Automatización: La automatización puede reducir significativamente los costes de mano de obra al minimizar la necesidad de intervención manual. Los sistemas automatizados pueden encargarse de tareas como la alimentación de material, la expulsión de piezas y la inspección de calidad, lo que se traduce en una producción más uniforme y eficiente.

- Mano de obra cualificada: Aunque la automatización puede reducir los costes de mano de obra, siguen siendo necesarios técnicos cualificados para configurar, mantener y solucionar los problemas de las máquinas. Invertir en formación y retención de mano de obra cualificada puede mejorar la eficiencia de la producción y reducir los costosos errores.

- Eficiencia laboral: La racionalización de los flujos de trabajo y la optimización de los programas de producción pueden mejorar la eficiencia de la mano de obra. La aplicación de los principios de fabricación ajustada y las prácticas de mejora continua pueden ayudar a reducir los costes de mano de obra, manteniendo al mismo tiempo unos estándares de alta calidad.

4. Costes de utillaje

Los costes de utillaje se refieren a los gastos asociados al diseño y la fabricación de los moldes utilizados en el moldeo por inyección. Estos costes pueden ser considerables, especialmente en el caso de moldes complejos o de alta precisión.

- Diseño de moldes: Un molde bien diseñado es crucial para una producción eficiente y unas piezas de alta calidad. Invertir en utillaje de precisión con características como canales de refrigeración y un guiado adecuado puede reducir los tiempos de ciclo y minimizar los defectos, con el consiguiente ahorro de costes a largo plazo.

- Material y construcción: Los materiales y métodos de construcción utilizados para el molde afectan a su durabilidad y rendimiento. Los materiales de alta calidad y las técnicas de fabricación avanzadas pueden aumentar los costes iniciales, pero reducir los gastos de mantenimiento y sustitución a lo largo del tiempo.

- Mantenimiento de moldes: El mantenimiento regular y el almacenamiento adecuado de los moldes pueden prolongar su vida útil y reducir los costes asociados a reparaciones o sustituciones. La implantación de un programa de mantenimiento proactivo puede ayudar a evitar tiempos de inactividad y gastos inesperados.

5. Gastos generales

Los gastos generales incluyen gastos indirectos como los costes de las instalaciones, los servicios públicos y los gastos administrativos. Aunque no están directamente relacionados con la producción, influyen en la estructura general de costes.

- Costes de las instalaciones: El coste de alquilar o poseer una planta de producción, junto con los servicios como la electricidad, el agua y la calefacción, contribuyen a los gastos generales. Optimizar el diseño de las instalaciones y el uso de la energía puede ayudar a reducir estos gastos.

- Gastos administrativos: Los costes relacionados con la gestión, el control de calidad y otras funciones administrativas también forman parte de los gastos generales. Racionalizar los procesos administrativos e invertir en sistemas de gestión eficientes puede ayudar a controlar estos costes.

6. Volumen de producción

El volumen de piezas producidas puede influir significativamente en el coste por pieza. Un mayor volumen de producción suele reducir el coste por pieza debido a las economías de escala.

- Tamaño del lote: Los lotes de mayor tamaño pueden repartir los costes fijos entre más piezas, reduciendo el coste por pieza. Sin embargo, la gestión del inventario y el almacenamiento de grandes lotes puede introducir costes y retos adicionales.

- Frecuencia de pedidos: Los pedidos frecuentes y pequeños pueden dar lugar a mayores costes por pieza debido a los tiempos repetidos de preparación y cambio. Equilibrar la frecuencia de los pedidos con la eficiencia de la producción puede ayudar a optimizar los costes.

Resumen

Comprender los distintos factores de coste del moldeo por inyección es esencial para los fabricantes que desean optimizar sus procesos de producción y sus presupuestos de forma eficaz. Si se tienen en cuenta los costes de material, los costes de maquinaria, los costes de mano de obra, los costes de herramientas, los costes generales y el volumen de producción, los fabricantes pueden tomar decisiones informadas que equilibren la calidad y la rentabilidad.

Acerca de BFY Mold

En BFY Mold, estamos especializados en proporcionar servicios de moldeo por inyección y fabricación de moldes de primera categoría. Con nuestra vanguardista fábrica, ofrecemos servicios de producción en serie, producción bajo demanda, mecanizado CNC y chispa de espejo. Nuestro equipo se dedica a suministrar piezas de alta calidad, diseñadas con precisión, que satisfacen las necesidades específicas de nuestros clientes. Ponte en contacto con nosotros hoy mismo para saber cómo podemos ayudarte a alcanzar tus objetivos de fabricación.

10 preguntas frecuentes para un moldeo por inyección rentable

1. Cómo afecta directamente la selección de materiales a los costes del moldeo por inyección?

Las resinas de alto rendimiento como PEEK (120-200/kg) triplican los gastos en comparación con ABS (2-5/kg). Utilice polímeros rellenos de vidrio para equilibrar durabilidad y presupuesto.

2. ¿Qué opciones de diseño de moldes reducen los costes de producción a largo plazo?

- Tipo de acero: Moldes H13 (500k+ ciclos) vs. aluminio (5k ciclos)

- Herramientas multicavidad: Reduzca los costes por pieza en un 40% para volúmenes superiores a 10.000 unidades

3. ¿Cómo afecta el volumen de producción al precio por unidad?

| Cantidad | Coste/Unidad (ABS) | Reparto de costes de utillaje |

| 1,000 | $8.50 | 65% |

| 50,000 | $2.20 | 12% |

4. ¿Pueden reducir los gastos los ajustes en el diseño de las piezas?

Sí:

- El grosor uniforme de las paredes (1,5-3 mm) reduce el tiempo de ciclo en un 20%.

- Los ángulos de inclinación ≥1° reducen los fallos de expulsión (ahorro de 0,15 $/pieza).

5. ¿Qué costes ocultos pasan por alto los nuevos fabricantes?

- Mantenimiento anual del molde (3-5% del coste del utillaje)

- Secado de material para resinas higroscópicas (0,50 $/kg extra)

6. ¿Cómo negociar mejores precios con los proveedores?

- Agrupe los pedidos para obtener descuentos por volumen (15-30% de ahorro)

- Solicite muestras T1 antes de la producción completa

7. ¿Qué tecnologías de automatización reducen los costes laborales?

Los robots de recogida de bebederos reducen la duración de los ciclos entre 12 y 18 segundos, lo que supone un ahorro de entre 0,10 y 0,20 dólares por pieza.

8. ¿Cómo influye la ubicación del proveedor en los costes totales?

- Local (EE.UU./UE): 3-8 $/parte (estrictos controles de calidad)

- Offshore: 1-3 $/parte (+20% logística/aranceles)

9. ¿Qué certificaciones evitan los costosos fallos de calidad?

- ISO 9001: reduce los defectos en un 30%.

- IATF 16949: obligatorio para los contratos de automoción

10. ¿Cómo reducen los gastos las prácticas sostenibles?

- Programas de reciclaje (15-20% de material reciclado)

- Las máquinas energéticamente eficientes reducen el consumo un 25%.