Introducción

A medida que los ciclos de vida de los productos se reducen y los márgenes se estrechan en la hipercompetitiva industria de la electrónica de consumo, los fabricantes se enfrentan a un reto casi existencial: proporcionar componentes de plástico de alta calidad a costes cada vez más bajos. Este reto era crucial para un innovador líder en tecnología sanitaria vestible, ya que sus procesos existentes de moldeo por inyección a medida agotaban los recursos, retrasaban el lanzamiento y no cumplían las normas de precisión.

Al asociarse con BFY Mold, el único avance real que nuestro cliente pudo conseguir a tiempo fue reducir los costes totales de producción en un 40%, al tiempo que aceleraba el plazo de comercialización y mejoraba la fiabilidad del producto. Este caso práctico explora las estrategias técnicas, las innovaciones de materiales y las optimizaciones de la cadena de suministro que permitieron esta transformación, proporcionando información práctica para las marcas de electrónica que buscan tener éxito en un entorno cada vez más sensible a los costes.

El reto: equilibrar coste, rapidez y precisión

Para uno de nuestros clientes, que desarrolla relojes inteligentes y monitores de actividad con un volumen de producción de más de 5 millones de unidades al año, conseguir las herramientas necesarias para garantizar la precisión de los datos resultó todo un reto. Su lucha reflejaba los puntos débiles de todo el sector:

- Residuos de material: Los diseños convencionales generaban un 15% de material sobrante durante la producción del molde (en su mayoría mezclas de ABS/PC mantenidas).

- Retrasos en la creación de prototipos: 2-3 semanas para ajustes de moldes por cada cambio de diseño que detenga el lanzamiento de productos.

- Limitación del proveedor deslocalizado: Aunque los proveedores extranjeros tenían costes de mano de obra más bajos, no podían cumplir el requisito de tolerancia de ±0,05 mm, lo que daba lugar a una calidad irregular.

«Necesitábamos un socio que entendiera tanto la ingeniería de vanguardia como la urgencia de la electrónica de consumo», dijo el Jefe de Fabricación de Client. «Cada dólar ahorrado y cada día recortado era importante».

La solución: La triple estrategia de BFY Mold

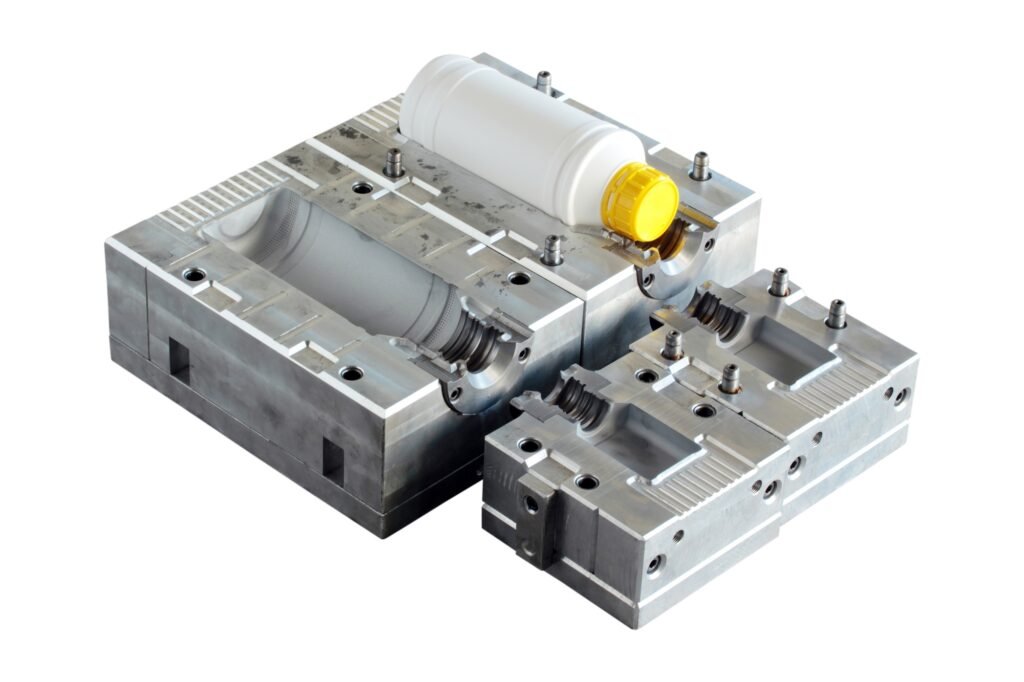

1. Optimización local del diseño de moldes a medida

Problema: Los anticuados ajustes de moldes por ensayo y error hacían perder tiempo y materiales.

Innovación:

- Simulación del flujo de moldeo: Los ingenieros de BFY Mold utilizaron un avanzado software de simulación para analizar el flujo de polímero, los patrones de enfriamiento y la distribución de tensiones.

- Se identificaron las ubicaciones óptimas de las compuertas, lo que redujo el uso de material en un 12%.

- Predicción de marcas de hundimiento y riesgos de alabeo, reduciendo las iteraciones de prueba de 5 a 2.

- Eficiencia de una sola cavidad: Contrariamente a las normas de la industria que favorecen los moldes de cavidades múltiples, las simulaciones revelaron un diseño de cavidad única con tiempos de ciclo acelerados (18% más rápidos) más adecuados para las necesidades de volumen bajo a medio del cliente.

Resultado:

- 12% de ahorro de material: Reducción del consumo de ABS/PC por unidad.

- Creación de prototipos un 50% más rápida: Los ciclos de simulación de 48 horas sustituyeron a semanas de pruebas físicas.

2. Fabricación de moldes híbridos: Coste frente a durabilidad perfeccionada

Problema: los moldes de acero eran duraderos pero prohibitivamente caros (28.000 dólares por juego).

Innovación:

- Moldes compuestos de aluminio y acero:

Marco de aluminio: Reducción del coste del molde para la fabricación en un 35% (18.200 $ por juego).

Insertos con núcleo de acero: Mantienen la precisión durante más de 500.000 ciclos, algo fundamental para la electrónica de alto volumen.

- Canales de refrigeración conformados:

Los canales impresos en 3D siguieron los contornos del molde, mejorando la eficacia de la refrigeración en un 25%.

El tiempo de enfriamiento se redujo de 15s a 11s, minimizando la deformación térmica.

Datos comparativos:

| Métrica | Molde tradicional | Molde BFY Molde híbrido |

| Coste inicial | $28,000 | $18,200 |

| Reducción del tiempo de ciclo | – | 18% |

| Vida útil de las herramientas | 1M de ciclos | 500.000 ciclos (ampliable) |

3. Cadena de suministro y suministro de materiales localizados

Problema: La producción en alta mar provocaba retrasos logísticos y costes ocultos.

Innovación:

- Sustitución de material doméstico:

- Sustitución del ABS Sabic ST-800 importado por una alternativa modificada localmente, un 22% más barata pero con certificación UL94 V-0.

- Colaboración con científicos de materiales para mejorar la resistencia al fuego de los dispositivos portátiles.

- Centro de Producción Integrada:

- Establecimiento de una planta exclusiva en Shenzhen (China), en la que se comparten la fabricación de moldes, el moldeo por inyección a medida y el control de calidad.

- Reduzca los plazos de entrega de 8 a 4 semanas.

«La integración vertical de BFY Mold cambió las reglas del juego», señaló el Director de la Cadena de Suministro de Business Partner. «Eliminamos el 60% de los gastos generales de logística y ganamos supervisión de la producción en tiempo real».

Resultados tangibles: Más allá de la reducción de costes

- 40% Ahorro total de costes:

- Material: 12%

- Herramientas: 35%

- Logística: 60%

- Tiempo de comercialización más rápido:

- Los ciclos de creación de prototipos se redujeron en un 50%, lo que permitió acelerar en 6 semanas el lanzamiento del producto.

- Captura de las ventas navideñas de 2024, aumentando los ingresos en 2,3 millones de dólares.

- Control de calidad mejorado:

- Precisión dimensional: ±0,03 mm (superando los objetivos iniciales).

- La tasa de defectos bajó del 12% al 2%, lo que redujo al mínimo los reprocesamientos posteriores a la producción.

- Asociaciones estratégicas:

- Destacada en Plastics Today, atrajo la atención de 3 empresas de electrónica de Fortune 500.

- Ampliación de la colaboración con el moldeo por inyección a medida para incluir carcasas de auriculares TWS y sensores IoT.

¿Por qué BFY Mold? Ventajas técnicas para las marcas de electrónica

- Base de datos Moldflow patentada: Aproveche más de 1.000 simulaciones históricas para proyectos de electrónica de consumo.

- Doble certificación: Certificación de producción ISO 9001, que garantiza el cumplimiento interprofesional.

- Modelos de producción flexibles: Admite lotes de bajo volumen (más de 1.000 unidades) ideales para productos tecnológicos iterativos.

Conclusiones: Un plan para los fabricantes de electrónica

Su viaje subraya una lección fundamental: en la electrónica de consumo, la innovación no consiste sólo en las características del producto, sino en reinventar la propia fabricación. Combinando el diseño basado en IA, el utillaje híbrido y la agilidad localizada, BFY Mold permitió ahorrar un 40% de costes sin sacrificar la calidad ni la velocidad.

CTA final:

«¿Listo para transformar su proceso de moldeo por inyección a medida?

Póngase en contacto con el equipo de ingeniería de BFY Mold por correo electrónico para una auditoría de proyecto gratuita. Diseñemos su avance en costes».