Introducción

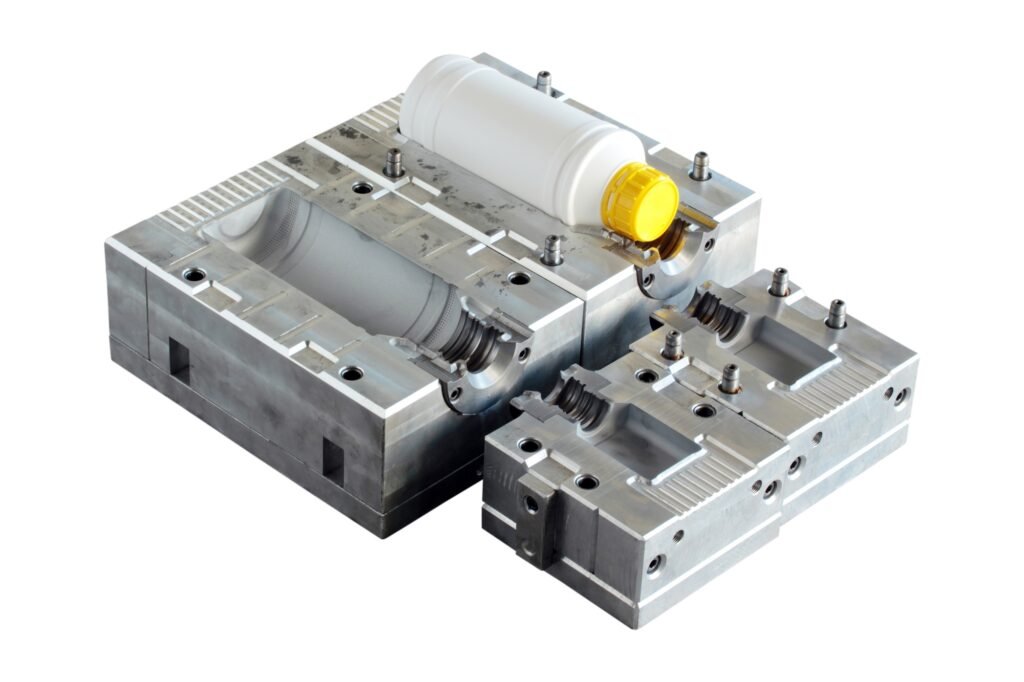

El moldeo por inyección sigue siendo una piedra angular de la fabricación moderna, pero la elección entre el moldeo asistido por gas (GAM) y el moldeo asistido por agua (WAM) puede afectar drásticamente a la eficacia de la producción, el uso de materiales y los costes a largo plazo.

Aunque ambas tecnologías destacan en la creación de componentes de plástico huecos y ligeros, su potencial de ahorro diverge en función de factores como la selección de materiales, la complejidad de las herramientas, el consumo de energía y los requisitos específicos de la aplicación. En BFY Mold, colaboramos recientemente con un cliente del sector de la automoción para reducir el desperdicio de material en un 30% mediante el moldeo asistido por gas de colectores de admisión de aire. Este artículo compara exhaustivamente el GAM y el WAM, analizando sus mecanismos técnicos, estructuras de costes y casos de uso ideales para ayudar a los fabricantes a optimizar sus flujos de trabajo de diseño y producción de piezas de plástico.

1. Mecanismos de proceso: Cómo funcionan GAM y WAM

Moldeo asistido por gas (GAM)

El moldeo asistido por gas inyecta gas nitrógeno a presión en el plástico fundido para formar canales huecos dentro de la pieza. El proceso se desarrolla en tres etapas:

- Inyección parcial de polímero: el 80-95% de la cavidad del molde se llena con plástico fundido.

- Inyección de gas: El gas nitrógeno desplaza el polímero fundido, creando secciones huecas y reduciendo el uso de material.

- Enfriamiento y expulsión: La presión del gas se mantiene durante el enfriamiento para minimizar las marcas de hundimiento y la deformación.

Ventajas técnicas:

- Superficies internas lisas con tensiones residuales mínimas.

- Tiempos de ciclo reducidos gracias a la presión del gas que ayuda al enfriamiento.

- Ideal para piezas que requieren acabados estéticos (por ejemplo, interiores de automóviles).

Moldeo asistido por agua (WAM)

El moldeo asistido por agua utiliza agua a presión en lugar de gas para desplazar el plástico fundido. El proceso incluye:

- Inyección completa de polímero: La cavidad del molde se llena completamente de plástico.

- Inyección de agua: El agua penetra en el núcleo fundido, formando estructuras huecas.

- Drenaje y enfriamiento: El agua se drena y la pieza se enfría rápidamente.

Ventajas técnicas:

- Tasas de enfriamiento más rápidas en comparación con GAM (el agua absorbe el calor de forma más eficiente).

- Mayor estabilidad dimensional para componentes de paredes gruesas.

- Reducción del riesgo de defectos por atrapamiento de gas.

Diferencias clave:

- Gestión de residuos: El gas no deja residuos, mientras que el WAM requiere sistemas de drenaje de agua.

- Compatibilidad de materiales: WAM funciona mejor con polímeros de alta viscosidad como PP y ABS, mientras que GAM se adapta a una gama más amplia, incluyendo PC y POM.

2. Análisis de costes: Herramientas, materiales y energía

Para cuantificar las implicaciones financieras de la GAM y la WAM, analizamos cuatro factores de coste en 15 proyectos industriales:

| Factor | Moldeo asistido por gas (GAM) | Moldeo asistido por agua (WAM) |

| Coste de utillaje | 45,000–70,000 | 60.000-90.000 (+20% por drenaje) |

| Ahorro de material | 25-35% (paredes más finas) | 15-25% (requiere mayor viscosidad) |

| Consumo de energía | 12 kWh/kg | 18 kWh/kg (bombeo de agua/calefacción) |

| Duración del ciclo | 40-60 segundos | 30-45 segundos (enfriamiento más rápido) |

| Coste de mantenimiento/año | 3.200 $ (mantenimiento de la válvula de gas) | 5.800 $ (mejoras anticorrosión) |

Estudio de caso: Cliente de automoción de BFY Mold Un proveedor europeo de automoción necesitaba reducir el peso y los costes de material de los colectores de admisión de aire. Después de probar ambos métodos

- Solución GAM: Se consiguió un 30% de ahorro de material reduciendo el grosor de la pared de 4 mm a 2,8 mm.

- Intento de WAM: Los defectos superficiales se debieron al enfriamiento rápido con agua.

- RETORNO DE LA INVERSIÓN: El utillaje GAM se amortizó en 14 meses, con un ahorro de 8.200 dólares al mes en costes de material.

3. Escenarios de aplicación: Cuándo elegir GAM o WAM

Moldeo asistido por gas (GAM)

- Automoción: Tiradores de puertas, salpicaderos y colectores de admisión que requieran acabados lisos.

- Electrónica de consumo: Empuñaduras ergonómicas para herramientas con paredes de grosor uniforme.

- Dispositivos médicos: Carcasas huecas para instrumentos quirúrgicos.

Moldeo asistido por agua (WAM)

- Electrodomésticos: Las cubas de las lavadoras y los componentes de los lavavajillas requieren tolerancias estrictas.

- Fontanería: Accesorios de tuberías y válvulas que requieran un enfriamiento rápido.

- Equipos industriales: Carcasas de engranajes de pared gruesa.

Lista de control de decisiones:

- Complejidad de la pieza: GAM para geometrías intrincadas; WAM para formas gruesas y sencillas.

- Acabado superficial: GAM para superficies de clase A; WAM para componentes funcionales.

- Volumen: GAM para volumen medio (10k-50k unidades); WAM para volumen alto (>100k).

4. Estrategias de optimización del diseño

Para GAM:

- Espesor de pared uniforme: Evite cambios bruscos para prevenir problemas de canalización de gases.

- Diseño del canal de gas: Utilice trayectorias curvas (no esquinas afiladas) para garantizar un flujo de gas suave.

- Selección del material: Opte por resinas de baja viscosidad como ABS o mezclas de PC-ABS.

Para WAM:

- Colocación de las compuertas: Coloque las compuertas cerca de las secciones gruesas para optimizar la penetración del agua.

- Sistema de drenaje: Integrar canales en ángulo para evitar el estancamiento del agua.

- Compatibilidad de materiales: Utilizar polímeros de alta resistencia a la fusión (por ejemplo, PP-HI) para resistir la presión del agua.

Enfoque híbrido:

La solución híbrida de BFY Mold para un cliente de dispositivos domésticos inteligentes combinó GAM para la estética exterior y WAM para las nervaduras estructurales internas, reduciendo los costes totales en un 18%.

5. Sostenibilidad y tendencias futuras

Impacto medioambiental:

- GAM: Reduce el desperdicio de material pero depende del gas nitrógeno (no renovable).

- WAM: El agua es reciclable, pero el uso intensivo de energía para calentarla y bombearla aumenta la huella de carbono.

Innovaciones emergentes:

- Control de procesos basado en IA: Los sensores ajustan la presión del gas/agua en tiempo real para minimizar los defectos.

- Polímeros de base biológica: Son compatibles con GAM/WAM para cumplir los objetivos de la economía circular.

Consideraciones reglamentarias:

- Normas de la UE: WAM puede exigir certificaciones de tratamiento de aguas residuales.

- Automoción ISO 14001: la eficiencia material de GAM se ajusta a los mandatos de sostenibilidad.

6. Errores comunes y resolución de problemas

Desafíos GAM:

- Fugas de gas: Causadas por juntas desgastadas; inspeccionar las válvulas trimestralmente.

- Separación de la superficie: Humedad en la resina; pre-secar los materiales a <0,02% de humedad.

Desafíos WAM:

- Corrosión: Utilice moldes de acero inoxidable o aplique revestimientos anticorrosión.

- Drenaje incompleto: Optimizar los ángulos de drenaje y el tiempo de ciclo.

Medidas preventivas:

- Realice simulaciones de flujo de molde (por ejemplo, Moldflow) antes de la producción.

- Colabore con los proveedores de materiales para obtener recomendaciones específicas sobre la viscosidad.

7. Información y datos del sector

- Crecimiento del mercado: Se prevé que el mercado de moldeo asistido por gas crezca a un CAGR del 6,2% (2023-2030), impulsado por el aligeramiento automotriz (Grand View Research).

- Tendencias energéticas: El WAM consume un 35% más de energía que el GAM, pero consigue tiempos de ciclo un 20% más rápidos (Plastics Today).

Conclusión

El moldeo asistido por gas y el moldeo asistido por agua ofrecen ventajas únicas, pero la elección óptima depende de los requisitos técnicos, el volumen y los objetivos de sostenibilidad de su proyecto. El GAM destaca en la reducción de residuos de material para piezas complejas y estéticas, mientras que el WAM ofrece precisión para componentes de gran volumen y paredes gruesas.

Para obtener soluciones a medida, explore los servicios de moldeo asistido por gas de BFY Mold o sumérjase en nuestra biblioteca de casos prácticos para ver cómo hemos optimizado los costes para clientes de todo el mundo.

Alineando la tecnología con las necesidades de las aplicaciones, los fabricantes pueden lograr reducciones de costes del 20-30%, al tiempo que cumplen las cambiantes normas del sector.