Introducción

El caucho termoplástico (materiales TPR) tiende un puente entre los plásticos rígidos y los cauchos elásticos, ofreciendo una flexibilidad, durabilidad y reciclabilidad inigualables. Ampliamente utilizados en automoción, bienes de consumo y medicina, los materiales plásticos de TPR superan a los elastómeros tradicionales como el TPE, el PVC y la silicona en coste, velocidad de procesamiento y sostenibilidad. Esta guía profundiza en las propiedades, ventajas comparativas y aplicaciones innovadoras del TPR, permitiendo a las empresas tomar decisiones informadas sobre los materiales.

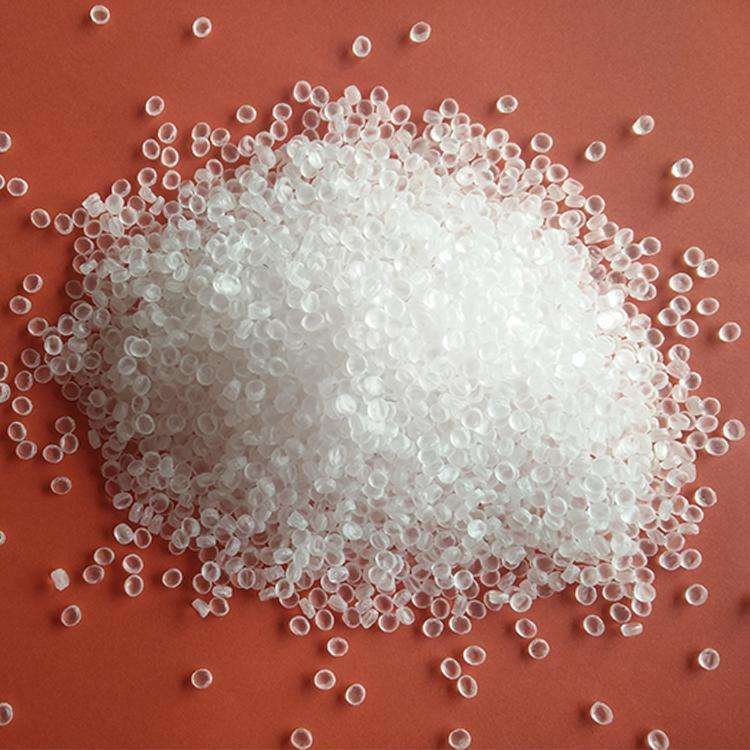

1. ¿Qué es el material TPR?

El TPR (elastómero termoplástico) es una mezcla de caucho y polipropileno (PP) o polietileno (PE), que añade a la moldeabilidad la resiliencia del caucho vulcanizado. Algunas de sus características principales son las siguientes

- Dureza Shore: 30A-90A (puede ajustarse modificando la mezcla de polímeros).

- Resistencia a la temperatura: de -40°C a 120°C.

- Reciclabilidad: El rendimiento de este material es, por tanto, totalmente sostenible y puede mantenerse muy bien en un sistema de ciclo cerrado para su uso futuro.

Aplicaciones:

- Juntas de automóviles, suelas de zapatos, tubos médicos (por ejemplo, catéteres) y mangos de herramientas de agarre suave.

2. TPR frente a TPE: flexibilidad frente a rentabilidad

2.1 Comparación de las propiedades mecánicas

| Property | Materiales TPR | Materiales TPE | Ventaja |

| Resistencia a la tracción | 8-15 MPa | 10-25 MPa | TPE |

| Alargamiento a la rotura | 300–600% | 200–800% | TPE (mayor elasticidad) |

| Coste (USD/kg) | 2.5–4.0 | 3.0–6.0 | TPR |

| Temperatura de procesado | 180–220°C | 160–200°C | TPR (mayor compatibilidad) |

| Reciclabilidad | 100% reciclable | Requiere separación multicapa | TPR |

Fuente: Journal of Polymer Engineering (2024).

2.2 Mejores casos de uso

- TPR: Piezas de automoción de gran volumen (por ejemplo, burletes).

- TPE: sobremoldeo de componentes electrónicos (por ejemplo, fundas de smartphones).

3. TPR frente a PVC: seguridad y sostenibilidad

| Property | Materiales TPR | Materiales de PVC | Ventaja |

| Composición química | Sin cloro, sin ftalatos | Contiene cloro/plastificantes | TPR |

| Resistencia al calor | Hasta 120°C | Hasta 80°C | TPR |

| Cumplimiento médico | Certificado USP Clase VI | Limitado al uso no implantológico | TPR |

| Dificultad de reciclaje | Fácil (material único) | Complejo (eliminación de plastificantes) | TPR |

| Coste típico | 2.5–4.0/kg | 1.5–3.0/kg | PVC |

3.1 Impacto medioambiental

- Materiales plásticos TPR: Sin ftalatos, conforme a REACH.

- PVC: Contiene cloro y libera dioxinas cuando se incinera.

3.2 Rendimiento en aplicaciones médicas

- TPR: Certificado USP Clase VI para implantes.

- PVC: Limitado a dispositivos no implantables debido a la lixiviación del plastificante.

Estudio de caso: MediFlex Solutions redujo los residuos hospitalarios en un 30% al cambiar los tubos intravenosos de PVC por los de TPR.

4. TPR vs. Silicona: Coste y velocidad de procesamiento

4.1 Desglose de costes

| Property | Materiales TPR | Silicona | Ventaja |

| Coste (USD/kg) | 2.5–4.0 | 5.0–15.0 | TPR |

| Duración del ciclo | 20-40 segundos | 60-180 segundos | TPR |

| Temperatura | -40°C a 120°C | -60°C a 230°C | Silicona (alta temperatura) |

| Dureza (Shore A) | 30A–90A | 20A–80A | Silicona (más blanda) |

| Coste de utillaje | Bajo (moldes de aluminio) | Alta (Moldes de acero para HTV) | TPR |

4.2 Rendimiento a altas temperaturas

- Silicona: Estable hasta 230°C (silicona HTV).

- TPR: Limitado a 120°C; ideal para bienes de consumo.

Contrapartida: Utilizar silicona para la industria aeroespacial y TPR para productos de gran consumo.

5. Procesamiento de materiales plásticos TPR

5.1 Mejores prácticas de moldeo por inyección

- Temperatura de fusión: 180-220°C.

- Velocidad de enfriamiento: Enfriamiento lento para evitar el alabeo.

- Diseño del molde: Superficies pulidas para realzar el brillo.

5.2 Extrusión y soplado

- Extrusión: Ideal para juntas y tubos (tolerancia ±0,1 mm).

- Moldeo por soplado: Productos huecos como botellas exprimibles.

Consejo: Añada un 1-3% de lubricantes (por ejemplo, ácido esteárico) para reducir la fricción.

6. Ventajas ecológicas del TPR

- Tasa de reciclaje: 95% de reutilización del triturado en sistemas de circuito cerrado.

- Huella de carbono: 40% inferior a la silicona (por kg de producción).

- Mezclas biodegradables: ecoTPR® de BASF (30% de contenido vegetal).

7. Preguntas frecuentes: Preguntas clave del sector

1. ¿Es seguro el TPR para los productos para bebés?

Sí, el TPR sin ftalatos cumple la norma FDA 21 CFR 177.2600 para juguetes y chupetes.

2. ¿Puede el TPR sustituir al látex en los guantes médicos?

Sí, el TPR ofrece una elasticidad similar sin riesgos de alergia (por ejemplo, SafeTouch MedGloves).

3. ¿Cómo gestiona el TPR la exposición a los rayos UV?

El TPR estabilizado a los rayos UV (por ejemplo, Elexar® de Teknor Apex) resiste el amarilleamiento durante más de 5 años en exteriores.

4. ¿Cuál es la cantidad mínima de pedido (MOQ) para TPR?

Normalmente 500-1.000 kg, dependiendo de la personalización del compuesto.

5. ¿Es el TPR compatible con aplicaciones alimentarias?

Sí, el TPR con certificación NSF-51 se utiliza en envases alimentarios y utensilios de cocina.

8. Tendencias futuras en materiales de RPT

- TPR autocurable: Tecnología de microcápsulas para juntas de automóviles (prototipo de Toyota para 2025).

- TPR conductor: TPR con nanotubos de carbono para electrónica portátil.

- Filamentos de impresión 3D: Mezclas de TPR-PLA para prótesis flexibles.

Conclusión

Los materiales de TPR dominan los sectores que exigen elasticidad, rentabilidad y sostenibilidad. Al superar al TPE en asequibilidad, al PVC en seguridad y a la silicona en velocidad de procesamiento, los materiales plásticos de TPR están redefiniendo la fabricación moderna. Asóciese con proveedores que ofrezcan compuestos personalizables para liberar todo su potencial.

¿Necesita una muestra de plástico TPR?

Póngase en contacto con BFY Mold para obtener pruebas de material y asistencia técnica gratuitas.