Cuando se trata de proyectos de plástico, elegir el método de fabricación adecuado es crucial tanto para el equilibrio como para el ahorro. Tanto la pieza de automóvil como el dispositivo médico y el producto de consumo afectan directamente a su rendimiento y eficiencia económica. El moldeo por inyección, el termoformado o la adición de fabricación en serie están directamente relacionados con esa elección. Este tutorial desglosa cinco factores dependientes -compatibilidad de materiales, volumen de producción, costes de utillaje, plazo de entrega y normas industriales- para ayudar tanto a ingenieros como a diseñadores a adecuar las estrategias a los objetivos. Al pasar de la creación de prototipos a la producción en serie, hay que ser un buen líder, no un seguidor, y no dejar que los costosos excesos de producción entorpezcan los resultados, por lo demás óptimos, de las decisiones de fabricación.

Definir el alcance del proyecto de plásticos y los requisitos del sector

El plástico es un material versátil que se utiliza en innumerables aplicaciones de diversas industrias. Desde los envases a las piezas de automóvil, pasando por los bienes de consumo y los dispositivos médicos, los plásticos desempeñan un papel crucial en la fabricación moderna. El método elegido para fabricar piezas de plástico puede afectar significativamente a la calidad, el coste y la funcionalidad del producto final. Por tanto, seleccionar el método de fabricación adecuado es esencial para el éxito de cualquier proyecto de plástico.

Elegir los métodos de fabricación adecuados para los proyectos de plástico es esencial para garantizar la calidad y la rentabilidad. Con varias técnicas disponibles, como el moldeo por inyección y el mecanizado CNC, es crucial comprender las necesidades específicas de tu proyecto. Esta guía te ayudará a navegar por el proceso de toma de decisiones, destacando las consideraciones clave para optimizar los resultados de tu proyecto de plástico, manteniendo la eficiencia y la precisión.

Compatibilidad de materiales y criterios de rendimiento en proyectos de plástico

El primer paso para elegir el método de fabricación adecuado es comprender los requisitos específicos del proyecto. Esto implica un análisis detallado de varios factores, como la complejidad del diseño, las propiedades de los materiales, el volumen de producción, las limitaciones de costes y la aplicación prevista del producto.

Complejidad y precisión del diseño:

Algunos métodos de fabricación son más adecuados para diseños sencillos, mientras que otros pueden manejar geometrías complejas con gran precisión. Por ejemplo, el moldeo por inyección es ideal para producir piezas complejas con tolerancias estrictas, mientras que el moldeo rotacional es más adecuado para crear objetos grandes y huecos con detalles menos complejos.

Propiedades del material:

Los distintos plásticos tienen propiedades diferentes, como resistencia, flexibilidad, resistencia a la temperatura y estabilidad química. El método de fabricación elegido debe ser compatible con el material para garantizar que el producto final cumpla las especificaciones deseadas. Por ejemplo, los termoplásticos suelen utilizarse en el moldeo por inyección, mientras que los plásticos termoestables suelen emplearse en el moldeo por compresión.

Volumen de producción:

La escala de producción es un factor crítico. Algunos métodos son rentables para la producción a gran escala, mientras que otros son más adecuados para lotes pequeños o prototipos. Para la producción de grandes volúmenes, se prefiere el moldeo por inyección y el moldeo por soplado debido a su eficiencia y capacidad para producir piezas consistentes con rapidez. Por el contrario, la impresión 3D y el mecanizado CNC son ideales para la producción de bajo volumen o piezas personalizadas.

Consideraciones sobre los costes:

Las limitaciones presupuestarias desempeñan un papel importante en el proceso de toma de decisiones. La inversión inicial en utillaje y equipos varía según el método de fabricación. El moldeo por inyección requiere una importante inversión inicial en moldes, lo que lo hace menos adecuado para la producción de bajo volumen. Por otro lado, la impresión 3D tiene unos costes iniciales más bajos, pero unos costes por unidad más elevados para la producción en masa.

Aplicación y rendimiento:

El uso previsto del producto dictará las características de rendimiento necesarias. Por ejemplo, los dispositivos médicos requieren alta precisión y biocompatibilidad, lo que puede lograrse mediante métodos de fabricación específicos como el moldeo por inyección con materiales de calidad médica. Del mismo modo, las piezas de automoción requieren durabilidad y resistencia al calor, lo que influye en la elección del proceso de fabricación y los materiales.

Métodos de fabricación habituales en los proyectos de plástico

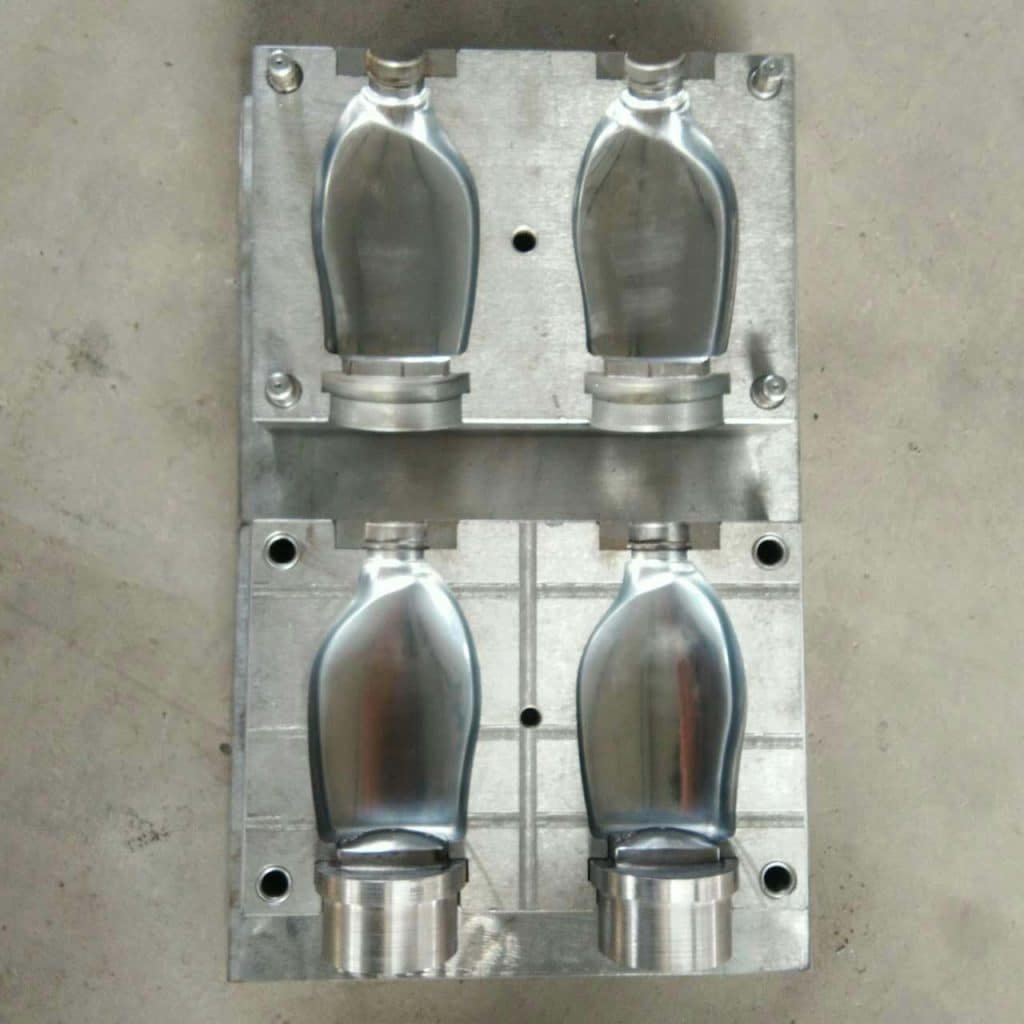

Moldeo por inyección:

Este método consiste en inyectar plástico fundido en la cavidad de un molde, donde se enfría y solidifica hasta adquirir la forma deseada. El moldeo por inyección es muy eficaz para la producción a gran escala y ofrece una excelente repetibilidad y precisión. Es adecuado para piezas complejas y permite utilizar una amplia gama de materiales, incluidos termoplásticos y termoestables.

Moldeo por soplado:

Utilizado principalmente para producir objetos huecos como botellas y recipientes, el moldeo por soplado consiste en inflar un parison de plástico calentado dentro de un molde para darle la forma deseada. Este método es ideal para producir grandes volúmenes de piezas uniformes con paredes finas.

Moldeo rotacional:

En este proceso, se coloca un polvo de plástico dentro de un molde, que luego se calienta y gira a lo largo de múltiples ejes. El plástico se funde y recubre el interior del molde, creando una pieza hueca una vez que se enfría. El moldeo rotacional es adecuado para piezas huecas de gran tamaño y geometría sencilla, como depósitos y juegos infantiles.

Termoformado:

El termoconformado consiste en calentar una lámina de plástico hasta que se vuelva flexible y, a continuación, darle forma sobre un molde. Se utiliza vacío o presión para garantizar que la lámina se ajusta a la forma del molde. Este método es rentable para piezas medianas y grandes con diseños relativamente sencillos, que suelen utilizarse para envases, bandejas y componentes de automoción.

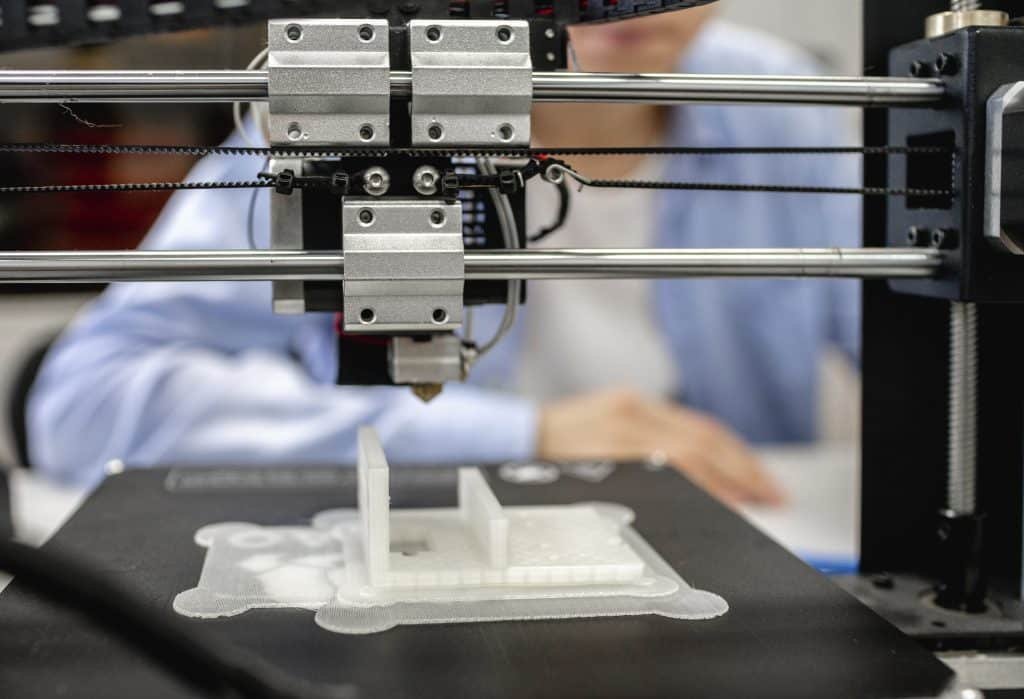

Impresión 3D:

También conocida como fabricación aditiva, la impresión 3D construye piezas capa a capa a partir de un modelo digital. Este método es muy versátil y adecuado para la producción de bajo volumen, la creación de prototipos y piezas personalizadas. Permite diseños complejos e iteraciones rápidas, aunque puede no ser tan rentable para la producción a gran escala.

Moldeo por compresión:

En el moldeo por compresión, se coloca un material plástico precalentado en una cavidad de molde calentada, que se cierra con un molde superior. La presión aplicada obliga al material a ajustarse a la forma del molde mientras se endurece. Este método es adecuado para piezas de alta resistencia y suele utilizarse para piezas grandes, planas o curvas.

Conclusión

Elegir el método de fabricación adecuado para proyectos de plástico es una decisión polifacética que requiere un conocimiento profundo de los requisitos del proyecto, las propiedades del material, el volumen de producción, las limitaciones de costes y las necesidades de la aplicación. Cada método de fabricación tiene sus propias ventajas y limitaciones, por lo que es crucial evaluar todos los factores cuidadosamente. Teniendo en cuenta la complejidad del diseño, la compatibilidad de los materiales, la escala de producción, el presupuesto y los criterios de rendimiento, los fabricantes pueden seleccionar el método más adecuado para garantizar el éxito y la eficacia de sus proyectos de plástico. Ya se trate de la precisión del moldeo por inyección, la versatilidad de la impresión 3D o la rentabilidad del termoformado, la elección correcta dará lugar a productos de plástico de alta calidad, funcionales y económicamente viables.