En la industria manufacturera moderna, el molde de inyección es un componente clave indispensable en la producción de productos de plástico, y su calidad está directamente relacionada con la calidad de los productos acabados y la eficiencia de la producción.

Por lo tanto, el mantenimiento y la gestión de los moldes de inyección son particularmente importantes. Un mantenimiento eficaz de los moldes de inyección no sólo puede prolongar la vida útil de los moldes y mejorar la eficiencia de la producción, sino también garantizar la precisión y la estabilidad de los productos acabados.

1. Seguimiento de la configuración del molde para un mantenimiento eficaz

En primer lugar, las empresas de transformación deben equipar cada par de moldes con tarjetas informativas. Registros detallados y estadísticas de su uso, cuidado (lubricación, limpieza, prevención de la oxidación) y daños.

Según esto, puede encontrar qué piezas y componentes se han dañado, y el grado de desgaste, para proporcionar información que permita encontrar y resolver el problema. Los parámetros del proceso de moldeo del molde, y el material utilizado en el producto, acortan el tiempo de prueba del molde y mejoran la eficacia de la producción.

2. Supervisión en tiempo real del estado de funcionamiento del molde

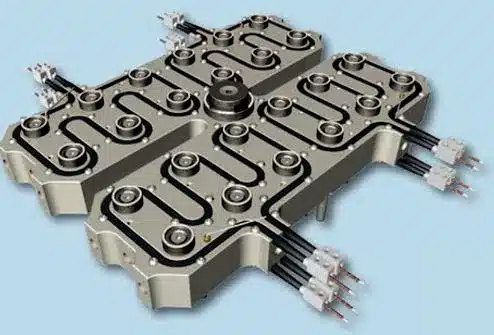

La empresa de transformación debe comprobar las distintas propiedades del molde en condiciones normales de funcionamiento de la máquina de moldeo por inyección y del molde, y medir el tamaño de la pieza moldeada final. Esto servirá para determinar el estado actual del molde e identificar los daños en la cavidad, el núcleo, el sistema de refrigeración y la superficie de separación. Según la información proporcionada por las piezas de plástico, se puede juzgar el estado dañado del molde y las medidas de mantenimiento.

3. Pruebas de componentes críticos para la durabilidad del molde

La función de las piezas de expulsión y guía es garantizar el movimiento de apertura y cierre del molde y la expulsión de las piezas de plástico. Si alguna de sus partes se atasca debido a daños, provocará la parada de la producción. Por lo tanto, la lubricación del dedal de la matriz y de la columna guía debe mantenerse con frecuencia (debe seleccionarse el lubricante más adecuado). Y comprobar regularmente si el dedal, columna guía, etc. deformación, y daños en la superficie, una vez encontrado, deben ser reemplazados a tiempo.

Tras completar un ciclo de producción, debe aplicarse aceite antioxidante profesional a la superficie de trabajo del molde y a las piezas móviles y de guía. En particular, debe prestarse atención a la protección de la resistencia elástica de las piezas de apoyo con moldes de engranajes y cremalleras y moldes de muelles para garantizar que siempre estén en las mejores condiciones de funcionamiento.

Con el tiempo de producción continua, en el canal de refrigeración se depositan fácilmente incrustaciones, óxido, limo y algas, por lo que la sección del canal de refrigeración se hace más pequeña y el canal de refrigeración más estrecho. Esto reducirá en gran medida la tasa de intercambio de calor entre el refrigerante y el molde, y aumentará el coste de producción de la empresa. Por lo tanto, se debe prestar atención a la limpieza del canal.

En el caso de los moldes de canal caliente, el mantenimiento del sistema de calentamiento y control contribuye a evitar que se produzcan fallos en la producción, por lo que es especialmente importante. Por lo tanto, al final de cada ciclo de producción, el calentador de cinta, el calentador de varilla, la sonda de calentamiento y el termopar del molde deben medirse con un óhmetro. Si están dañados, sustitúyalos a tiempo. Comparar con la tabla de información del molde, hacer un registro, para encontrar a tiempo el problema, y tomar contramedidas.

4. Protocolos de cuidado de superficies para prevenir la corrosión por moho

Afecta directamente a la calidad de la superficie del producto y se centra en evitar la corrosión. Por lo tanto, es especialmente importante elegir un aceite antioxidante adecuado, de alta calidad y profesional.

Cuando el molde finaliza la tarea de producción, el moldeo por inyección residual debe eliminarse cuidadosamente mediante distintos métodos según el moldeo por inyección. Se puede utilizar una varilla de cobre, alambre de cobre y un limpiador de moldes profesional para eliminar el moldeo por inyección residual y otros depósitos en el molde, y después secarlo al aire.

No limpie alambres de hierro, barras de acero y otros objetos duros para evitar rayar la superficie. Si hay manchas de óxido causadas por el moldeo por inyección corrosivo, utilice una amoladora para esmerilar y pulir, rocíe aceite antioxidante profesional y, a continuación, guarde el molde en un lugar seco, fresco y sin polvo.

Conclusión

Un mantenimiento eficaz de los moldes exige un seguimiento proactivo, una supervisión en tiempo real y pruebas rutinarias estrictas de los componentes. Con estas medidas -que cubren todos los aspectos, desde la limpieza de la superficie hasta la lubricación de los inyectores-, los fallos en los moldes disminuirán significativamente. La vida útil de los moldes se prolonga considerablemente y éstos no se infectan por la corrosión. Dar prioridad al mantenimiento preventivo no sólo ahorra costes operativos, sino que también garantiza una calidad de producción uniforme. Estas tácticas aplicadas mantendrán su esfuerzo en la vanguardia de la fabricación de precisión.