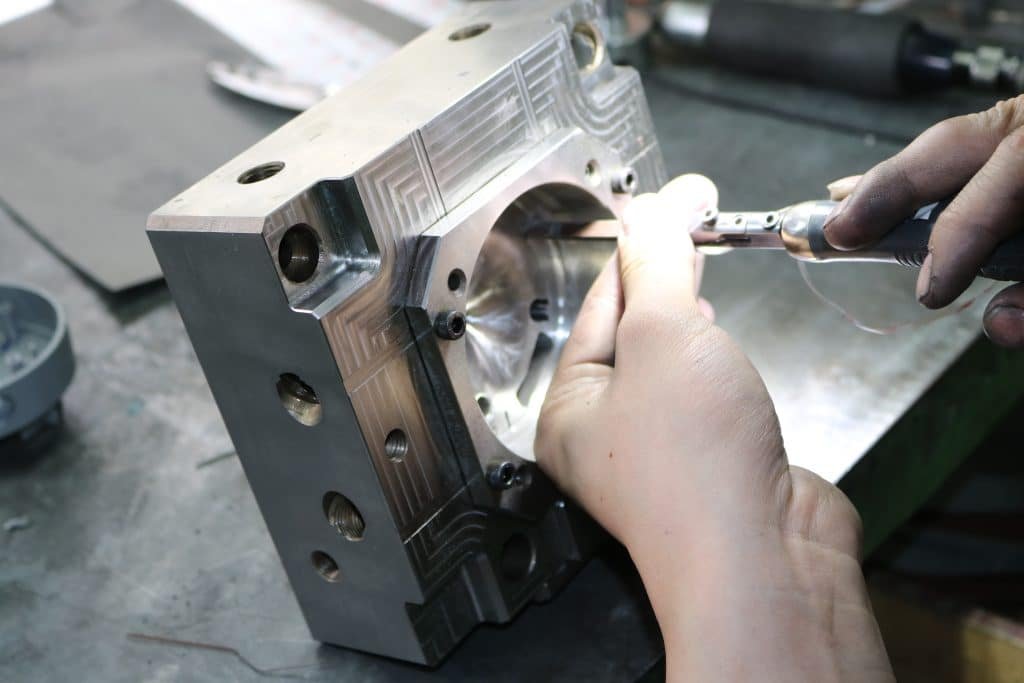

Las superficies de los moldes de inyección se pulen con diversas herramientas para lograr un acabado de espejo, un proceso conocido como pulido. Las herramientas más comunes para el pulido de moldes de inyección incluyen piedras de afilar, papel de lija, pastas de pulido, discos de lana, etc. Para lograr resultados de pulido de alta calidad, se recomienda optar por herramientas de pulido de primera calidad y productos auxiliares como piedras de afilar, papel de lija y pasta de amolar de diamante.

La elección de la técnica de pulido depende del estado de la superficie después de los pasos iniciales de procesamiento, como mecanizado, electroerosión, rectificado, etc. Entonces, ¿cómo pulir moldes de inyección? El proceso general de pulido mecánico consta de los siguientes pasos:

1. Pulido basto

Tras el fresado, la electroerosión, el rectificado o procesos similares, la superficie se puede pulir con una pulidora de superficies rotativa o una rectificadora ultrasónica con una velocidad de rotación de 35 000 a 40 000 rpm. Un método común consiste en eliminar la capa blanca de electroerosión con una rueda de Φ3 mm de diámetro y un diámetro de amolado (WA) del n.º 400. Posteriormente, se realiza el rectificado manual con piedras de afilar, utilizando una tira de piedra de afilar lubricada o refrigerada con queroseno. La secuencia típica incluye: n.º 180, n.º 240, n.º 320, n.º 400, n.º 600, n.º 800 y n.º 1000. Para ahorrar tiempo, muchos fabricantes de moldes empiezan directamente con el n.º 400.

2. Pulido semiacabado

El pulido semiacabado utiliza principalmente papel de lija y queroseno. La secuencia de lijado incluye lijas de n.° 400, n.° 600, n.° 800, n.° 1000, n.° 1200 y n.° 1500. Sin embargo, cabe destacar que el papel de lija de n.° 1500 solo es apto para acero de matriz endurecido (52 HRC o superior), no para acero preendurecido, ya que puede causar quemaduras superficiales en este último.

3. Pulido fino

El pulido fino se realiza principalmente con pasta de diamante. Al mezclarla con un disco de pulido, la secuencia típica de pulido consiste en 9 μm (#1800) ~ 6 μm (#3000) ~ 3 μm (#8000). Una pasta abrasiva de diamante de 9 μm y un disco de pulido pueden eliminar eficazmente las marcas dejadas por lijas #1200 y #1500. Posteriormente, se realiza el pulido con fieltro adhesivo y pasta de diamante, con una secuencia de 1 μm (#14000) ~ 1/2 μm (#60000) ~ 1/4 μm (#100000).

Los procesos de pulido de moldes de inyección que requieren una precisión superior a 1 μm (incluyendo 1 μm) se realizan en una sala de pulido limpia dentro del taller de procesamiento de moldes. Para lograr la máxima precisión, es indispensable un entorno impecablemente limpio. El polvo, el humo, la caspa o las gotas pueden afectar la meticulosa superficie pulida tras horas de trabajo.