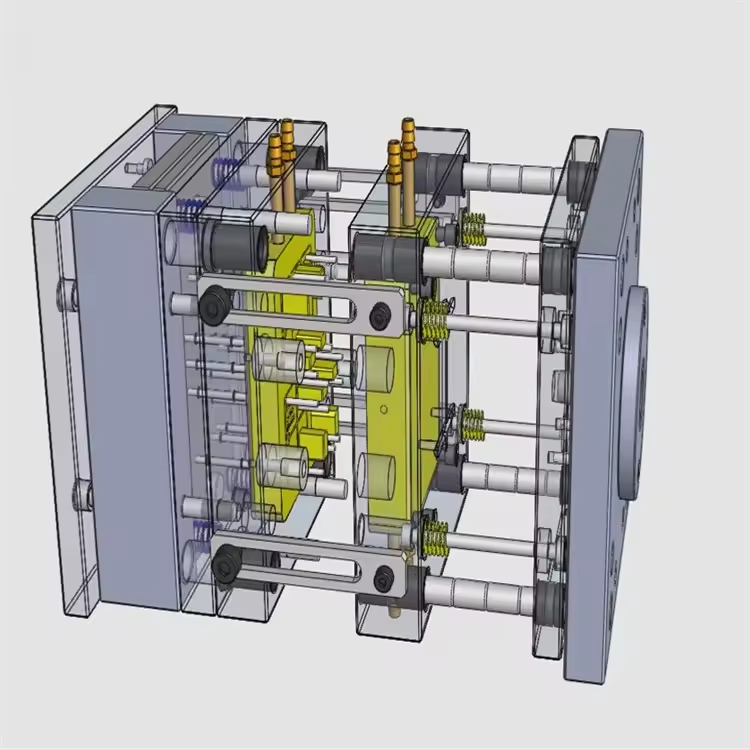

El personal de diseño y fabricación de moldes de plástico debe llevar a cabo cuidadosamente el diseño del molde de acuerdo con la base anterior y los requisitos proporcionados por el cliente, y el contenido anterior se concretará uno por uno al diseñar el molde y se expresará en forma de dibujos y documentos técnicos. Conozcamos en detalle los procedimientos generales de diseño y fabricación de moldes de plástico.

1. Análisis de planos para la optimización del diseño de moldes de plástico

Antes de que el diseño de moldes y fabricación de moldes de plástico, en primer lugar, el dibujo del producto o real análisis detallado y la digestión, su contenido incluyen:

a. Geometría del producto

b. Dimensiones del producto, tolerancias y normas de diseño;

c. Requisitos técnicos del producto (condiciones técnicas);

d. El nombre y la variedad de los plásticos utilizados en el producto;

e. Requisitos de la superficie del producto.

2. Selección de la máquina de inyección para la compatibilidad del molde

La determinación de las especificaciones de la máquina de inyección depende principalmente del tamaño de los productos de plástico y del lote de producción, el diseñador en la selección de la máquina de inyección, considera principalmente la tasa de plastificación, el volumen de inyección, la fuerza de sujeción, el área de producción del molde de instalación (espacio entre las barras de la máquina de inyección), la relación de volumen, la forma de extrusión y la longitud de extrusión. Si el cliente proporciona el número de modelo de inyección o las especificaciones que se han utilizado, el diseñador debe comparar sus parámetros, y si es demasiado miedo de cumplir con los requisitos, debe discutir la sustitución con el cliente.

3. Estrategias de disposición de cavidades en la fabricación de moldes

La determinación del número de cavidades depende principalmente de la superficie proyectada del producto, la forma geométrica (con o sin núcleo lateral) y la precisión del producto. Y luego decide la economía. El número de cavidades se determina principalmente en función de los siguientes factores:

a. Peso del producto y volumen de inyección de la máquina de inyección

b. Área de proyección del producto y fuerza de cierre de la máquina de inyección

c. El tamaño total del molde y el área efectiva del molde del soporte de montaje de la máquina de inyección (la distancia entre la varilla de la máquina de inyección).

d. Precisión del producto

e. Color del producto

f. Si el producto tiene un núcleo secundario y su método de tratamiento

g. Lote de producción del producto (lote mensual o lote anual).

h. Beneficios económicos; (resultado por modelo)

Algunos de estos factores se restringen mutuamente y, al determinar el plan de diseño, es necesario coordinarse para cumplir sus condiciones principales. Después de determinar el número de cavidades, se coloca la cavidad, es decir, la posición de la cavidad. La disposición de la cavidad implica el tamaño del molde, el diseño del sistema de vertido, el equilibrio del sistema de vertido, el diseño del mecanismo de deslizamiento del núcleo, el diseño del enchufe y el núcleo, y el diseño del sistema de transferencia de calor. Estos problemas también implican la elección de la superficie de separación y la ubicación de la compuerta, que debe ajustarse en el proceso de diseño específico para lograr un diseño relativamente perfecto.

4. Diseño de superficies de separación para la funcionalidad de moldes de precisión

Algunos planos de productos extranjeros también especifican la superficie de separación, pero el diseñador de moldes debe decidir muchos diseños de moldes. En general, la superficie de separación en un plano es fácil de manipular, por lo que puede ser necesario prestar especial atención al tocar la superficie de separación de la pieza tridimensional. La selección de su superficie de separación debe seguir los siguientes principios:

a. En el caso de los productos que no afectan al aspecto del producto, especialmente aquellos con requisitos claros en cuanto al aspecto, debe prestarse atención al impacto de la mecanografía en el aspecto.

b. Ayudar a garantizar la precisión del producto

c. Propicio para el procesamiento de moldes

d. Favorece el diseño del sistema de vertido, el sistema de escape y el sistema de refrigeración.

e. Es propicio para moldear el producto, cortar el mantenimiento del producto y dejar el producto en el lado del molde móvil al abrir el molde;

f. Fácil instalación del enchufe metálico

5. Mecanismos de tracción lateral del núcleo: Diseño y aplicación

Al diseñar el mecanismo de separación lateral, garantice la seguridad y la fiabilidad, e intente evitar interferencias con el mecanismo eyector. De lo contrario, coloque el mecanismo de reflujo en el molde.

6. Diseño de sistemas de compuertas para un flujo de plástico eficiente

El diseño del sistema de compuerta incluye la selección del canal principal, la determinación de la forma de la sección y el tamaño del canal de desvío, la selección de la posición de la compuerta, la forma de la compuerta y el tamaño de la sección de la compuerta. Cuando se utiliza la compuerta puntual, para garantizar la caída del desviador, el dispositivo de liberación de la compuerta debe prestar atención en primer lugar a la selección de la ubicación de la compuerta al diseñar el sistema de vertido. La elección de la ubicación de la compuerta está directamente relacionada con la calidad de moldeo del producto y la fluidez del proceso de inyección. Elija la ubicación de la compuerta de acuerdo con los siguientes principios

a. La posición de la compuerta debe seleccionarse en la superficie de separación tanto como sea posible para facilitar el procesamiento del molde y la limpieza de la compuerta durante su uso;

b. La distancia entre la posición de la compuerta y cada parte de la cavidad debe ser coherente en la medida de lo posible para que el flujo sea más corto.

c. Cuando el plástico fluye hacia la cavidad, la posición de la compuerta debe ser relativa a la parte más ancha y gruesa de la cavidad para facilitar la inyección del plástico

d. Cuando fluya hacia la cavidad, evite que el plástico choque directamente con la pared de la cavidad, el núcleo y el tapón. De esta manera, el plástico puede fluir rápidamente en varias partes de la cavidad, evitando la deformación del núcleo y del plug-in.

e. Evitar la aparición de marcas de soldadura en el producto, evitar la aparición de marcas de soldadura en las partes poco importantes del producto;

f. Posición de la compuerta y dirección de entrada del plástico, cuando el plástico fluye hacia la cavidad, debe fluir uniformemente a lo largo de la dirección paralela de la cavidad, lo que favorece la descarga de gas en la cavidad;

g. La puerta debe colocarse en la parte en la que el precinto sea fácil de quitar, e intentar que no afecte al aspecto del producto.

Lo anterior es el funcionamiento detallado del procedimiento general de diseño y fabricación de moldes de plástico. Si necesita más información, puede ponerse en contacto con BFY Mold en cualquier momento.