Moldes de una cavidad frente a moldes multicavidad

En el moldeo por inyección, elegir el tipo de molde adecuado es crucial para el éxito de tu proyecto. La decisión entre moldes monocavidad y multicavidad puede influir significativamente en la eficacia de la producción, el coste y la calidad del producto final. Ahora profundiza en las diferencias clave entre los moldes de cavidad única y los de cavidad múltiple, explorando sus estructuras, ventajas, funciones y cómo elegir el adecuado para tus necesidades específicas.

¿Qué es el molde de cavidad única?

Un molde de una sola cavidad está diseñado para producir una pieza por ciclo de inyección. Este tipo de molde se suele utilizar en situaciones en las que la precisión es fundamental, o cuando el volumen de producción no justifica la complejidad y el coste de un molde multicavidad. Los moldes de cavidad única tienen un diseño más sencillo, con menos piezas móviles, lo que facilita su gestión y mantenimiento.

Una de las principales ventajas de los moldes de cavidad única es su capacidad para producir piezas de alta calidad y uniformidad. Al tratarse de una sola cavidad, es menos probable que se produzcan variaciones o incoherencias entre las piezas. Esto es especialmente importante en sectores en los que la precisión y el control de calidad son primordiales, como las aplicaciones médicas o aeroespaciales.

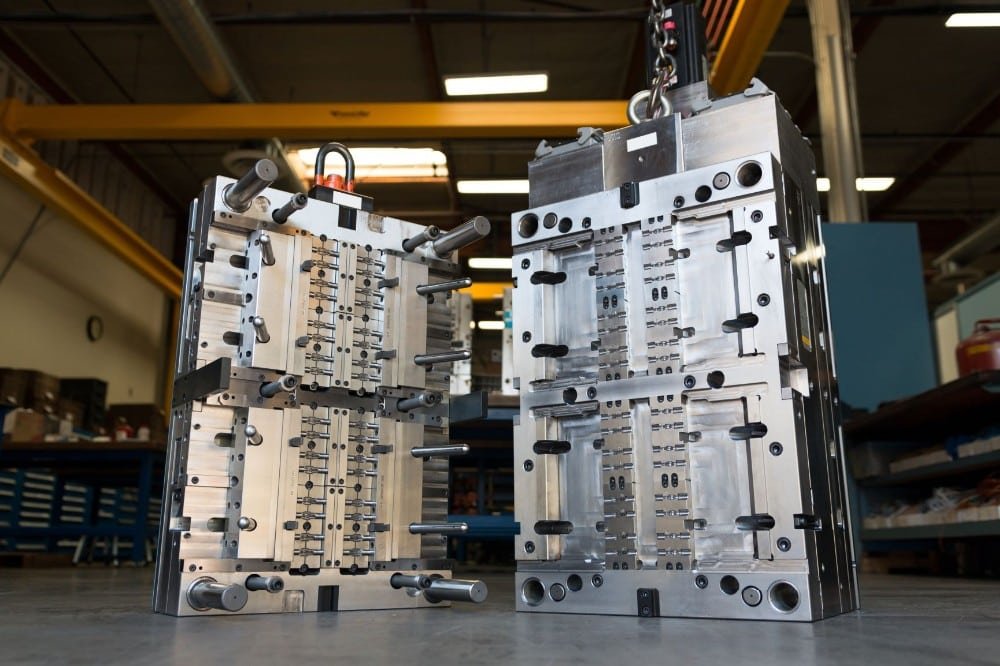

¿Qué es el molde multicavidades?

Por el contrario, un molde con varias cavidades está diseñado para producir varias piezas idénticas en un solo ciclo de inyección. El número de cavidades puede variar ampliamente, y algunos moldes contienen dos, cuatro, ocho o incluso más cavidades. Este diseño es ideal para producciones de gran volumen en las que el objetivo es maximizar la producción y minimizar el tiempo de ciclo.

Los moldes de cavidades múltiples se utilizan habitualmente en industrias en las que se necesitan grandes cantidades de piezas en poco tiempo, como en la fabricación de bienes de consumo o de automóviles. La capacidad de producir varias piezas simultáneamente supone un importante ahorro de costes por pieza, así como una mayor eficacia en el proceso de producción.

Comparación de estructuras: Molde de una cavidad frente a molde multicavidad

La estructura básica de los moldes de una o varias cavidades incluye componentes similares: una base de molde, una cavidad, un núcleo, canales de refrigeración y un sistema de canales. Sin embargo, la complejidad del diseño aumenta con los moldes multicavidad.

- Estructura del molde de una sola cavidad: El molde de cavidad única consta de una cavidad y un núcleo. La cavidad forma la pieza, mientras que el núcleo es la parte que da forma a las superficies interiores. Los canales de refrigeración están colocados estratégicamente para garantizar un enfriamiento uniforme de la pieza moldeada, reduciendo la probabilidad de defectos. El sistema de canales en un molde de cavidad única es más sencillo, ya que sólo necesita suministrar material fundido a una cavidad.

- Estructura de los moldes multicavidad: Los moldes multicavidad, aunque se basan en los mismos principios, son más complejos. Dentro de la misma base de molde se disponen múltiples cavidades y núcleos, cada uno de los cuales requiere una alineación precisa para garantizar una producción uniforme. El sistema de canales debe diseñarse de forma que el material fundido llegue uniformemente a cada cavidad, lo que puede ser difícil de conseguir. Además, los canales de refrigeración deben diseñarse cuidadosamente para garantizar que todas las piezas se enfríen a la misma velocidad, evitando variaciones en la calidad.

La complejidad de los moldes multicavidad se extiende también a la base del molde, que debe ser lo bastante robusta como para soportar la mayor fuerza de sujeción necesaria para mantener unidas varias cavidades durante el proceso de inyección. Esto suele requerir el uso de materiales de mayor calidad y un mecanizado más preciso, lo que conlleva mayores costes iniciales en comparación con los moldes de una sola cavidad.

Ventajas de los moldes de cavidad única

- Precisión y calidad: Con una sola cavidad, se minimiza el riesgo de variación entre piezas, lo que garantiza una calidad constante.

- Diseño más sencillo: El diseño sencillo de los moldes de cavidad única hace que sean más fáciles de fabricar, mantener y solucionar problemas.

- Menor coste inicial: La estructura más sencilla de los moldes de cavidad única suele traducirse en menores costes de utillaje, lo que los convierte en una opción rentable para volúmenes de producción bajos o medios.

- Tiempos de preparación más rápidos: Con menos componentes que alinear y gestionar, los moldes de cavidad única suelen requerir menos tiempo de preparación, lo que agiliza la producción de lotes pequeños.

Ventajas de los moldes multicavidad

- Mayor eficiencia de producción: Los moldes de cavidades múltiples pueden producir varias piezas en un solo ciclo, lo que aumenta significativamente el rendimiento de la producción y reduce el tiempo total del ciclo.

- Menor coste por pieza: Aunque el coste inicial de un molde multicavidad es más elevado, el coste por pieza disminuye a medida que aumenta el volumen de producción, lo que lo convierte en una solución rentable para la producción a gran escala.

- Calidad uniforme en múltiples piezas: Cuando se diseñan y mantienen adecuadamente, los moldes multicavidad pueden producir piezas con una calidad constante en todas las cavidades, lo que garantiza la uniformidad en la producción en serie.

- Uso optimizado de materiales: Los moldes multicavidad pueden conducir a una mejor utilización de los materiales, reduciendo los residuos y mejorando la eficiencia general de la producción.

Función de los moldes monocavitarios y multicavitarios

La función principal de los moldes de una o varias cavidades es dar forma al material fundido para convertirlo en una pieza acabada. Sin embargo, sus funciones y aplicaciones específicas pueden variar en función de las necesidades de producción:

Moldes de cavidad única:

Son los más adecuados para pequeñas series de producción, desarrollo de prototipos o situaciones en las que la precisión y la calidad de la pieza son críticas. También son ideales para piezas más grandes que requieren un diseño de molde más sencillo.

Moldes multicavidad:

Ideales para producciones de gran volumen en las que la eficiencia y el rendimiento son las principales preocupaciones. Los moldes multicavidad se utilizan habitualmente en sectores como la automoción, la electrónica de consumo y el envasado, donde es necesario producir miles o incluso millones de piezas de forma rápida y uniforme.

Cómo elegir entre moldes de una o varias cavidades

Elegir el tipo de molde adecuado depende de varios factores clave:

- Volumen de producción: Si su proyecto requiere muchas piezas, un molde de cavidades múltiples puede ser la opción más rentable y eficiente. Un molde de cavidad única puede ser más adecuado para tiradas más pequeñas o piezas especializadas.

- Complejidad y tamaño de la pieza: Las piezas complejas o grandes pueden ser más adecuadas para moldes de una sola cavidad, lo que permite un control y una garantía de calidad más precisos. Las piezas más pequeñas y sencillas suelen fabricarse de forma más eficiente con un molde multicavidad.

- Presupuesto: Considere tanto el coste inicial del utillaje como el coste de producción a largo plazo. Aunque los moldes multicavidad tienen un coste inicial más elevado, pueden suponer un ahorro significativo en la producción de grandes volúmenes. Por el contrario, los moldes de una sola cavidad pueden resultar más económicos para proyectos de menor volumen.

- Plazo de entrega: Si su proyecto tiene un plazo de entrega ajustado, los moldes multicavidad pueden ayudar a acelerar la producción al fabricar varias piezas simultáneamente. Sin embargo, el mayor plazo de entrega necesario para diseñar y fabricar un molde multicavidad puede contrarrestar esta ventaja.

- Requisitos de calidad: Si su proyecto exige el máximo nivel de calidad y precisión, un molde de cavidad única puede ser la mejor opción, ya que permite un control más meticuloso del proceso de moldeo.

10 preguntas clave para una selección óptima de proveedores

1. ¿Cuáles son las principales diferencias entre los moldes de cavidad única y los de cavidad múltiple?

Los moldes de cavidad única producen una pieza por ciclo, ideal para prototipos o pedidos de bajo volumen. Los moldes de cavidades múltiples producen más de 2.128 piezas idénticas por ciclo, optimizados para la producción en serie.

2. ¿Cómo se comparan los costes entre los moldes de cavidad única y los de cavidad múltiple?

- Moldes de cavidad única: 5.000-20.000 (utillaje más sencillo).

- Moldes multicavidad: 30.000-100.000+ (diseños complejos, acero endurecido).

El coste por pieza disminuye entre un 40 y un 70% con los moldes multicavidad para pedidos de gran volumen.

3. ¿Cuándo debo elegir un molde de cavidad única?

Elija una sola cavidad para:

- Creación de prototipos: Probar los diseños antes de la producción en serie.

- Pedidos de bajo volumen: 50-1.000 unidades.

- Geometrías complejas: Precisión en piezas complejas.

4. ¿Qué industrias se benefician más de los moldes multicavidad?

- Envasado: Tapas de gran volumen, tapones (por ejemplo, sistemas de 64 cavidades).

- Electrónica: Conectores pequeños, carcasas.

- Medicina: Jeringuillas desechables, componentes intravenosos.

5. ¿Cómo influye la elección del material del molde en el rendimiento de una cavidad o de varias?

- Una sola cavidad: Aluminio (menor coste, entrega más rápida).

- Cavidad múltiple: Acero endurecido (H13, NAK80) para mayor durabilidad (500k+ ciclos).

6. ¿Cuáles son los riesgos de calidad de los moldes multicavidad?

- Desequilibrio de la cavidad: El relleno irregular provoca una variación dimensional (±0,1 mm).

- Consistencia del desgaste: Las tiradas de gran volumen corren el riesgo de degradación desigual de las herramientas. Redúzcalo con el análisis del flujo del molde y la supervisión SPC.

7. ¿En qué se diferencian los tiempos de ciclo de los moldes de una o varias cavidades?

- Cavidad única: 30-60 segundos/ciclo (varía según el tamaño de la pieza).

- Multicavidad: 10-30 segundos/ciclo (producción simultánea de piezas).

8. ¿Pueden los moldes de cavidades múltiples manejar diferentes diseños de piezas en una sola herramienta?

Sí. Los moldes familiares producen múltiples piezas únicas en un ciclo, pero aumentan la complejidad y el coste entre un 20 y un 40%.

9. ¿Qué certificaciones deben tener los proveedores de moldes multicavidad?

- ISO 9001: Gestión de la calidad.

- IATF 16949: Para componentes de automoción.

- Informes de análisis de flujo de moldes: Validación del equilibrado de cavidades.

10. ¿Cómo evalúo la experiencia de un proveedor en la producción de moldes multicavidad?

- Cartera: Casos prácticos de moldes con más de 16 cavidades.

- Garantías de precisión: tolerancias de ±0,05 mm.

- Apoyo al mantenimiento: Inspecciones de utillaje posteriores a la producción.

Conclusión

Decidir entre moldes de cavidad única y moldes de cavidad múltiple implica una cuidadosa evaluación de sus necesidades de producción, presupuesto, plazos y requisitos de calidad. Ambos tipos de moldes tienen sus ventajas únicas, y la elección correcta depende de las exigencias específicas de su proyecto.

En BFY Mold, estamos especializados en ofrecer soluciones de moldeo por inyección a medida para satisfacer tus requisitos de producción exclusivos. Tanto si necesitas un molde de una sola cavidad para piezas de precisión como un molde de varias cavidades para la producción de grandes volúmenes, nuestro equipo de expertos puede guiarte a lo largo del proceso. Centrándonos en el moldeo por inyección y la fabricación de moldes, la producción en serie, la producción bajo demanda, el mecanizado CNC y la chispa de espejo, nuestra fábrica interna garantiza resultados de alta calidad adaptados a tus especificaciones. Deja que te ayudemos a alcanzar tus objetivos de producción con la solución de moldeo adecuada.