El moldeo por inyección es un proceso de fabricación muy utilizado para producir piezas de plástico complejas con gran precisión y repetibilidad. Entre los diversos termoplásticos utilizados en este proceso, el policarbonato (PC) es un material destacado debido a sus excepcionales propiedades, como la alta resistencia al impacto, la claridad óptica y la estabilidad térmica. Sin embargo, el éxito del moldeo por inyección de productos de PC depende de un conocimiento profundo y un control meticuloso de la temperatura durante todo el proceso. Los parámetros de temperatura desempeñan un papel fundamental en la determinación de la calidad, las propiedades mecánicas y el rendimiento general del producto final.

Cuando se trata de moldear por inyección productos de PC, comprender los requisitos de temperatura es crucial para lograr resultados óptimos. La temperatura adecuada no sólo influye en el flujo del material, sino también en la resistencia y claridad del producto final. En este artículo, exploraremos los parámetros de temperatura esenciales para el éxito del moldeo por inyección de productos de policarbonato (PC), garantizando resultados de alta calidad y procesos de producción eficientes.

El papel de la temperatura en el moldeo por inyección

El moldeo por inyección es un proceso complejo que implica varias etapas, en cada una de las cuales influye significativamente la temperatura. Las principales etapas incluyen la fusión de los gránulos de plástico, la inyección del plástico fundido en el molde, el enfriamiento y la solidificación del plástico dentro del molde y, por último, la expulsión de la pieza acabada. Una gestión adecuada de la temperatura en cada una de estas etapas es crucial para garantizar la calidad y la integridad del producto final.

Temperatura de fusión:

La temperatura de fusión es el nivel de calor al que los gránulos de policarbonato pasan del estado sólido al fundido. En el caso del PC, esta temperatura suele oscilar entre 250°C y 320°C, dependiendo del grado específico y de los aditivos utilizados. El objetivo es conseguir un polímero fundido homogéneo que pueda fluir fácilmente en el molde. Si la temperatura es demasiado baja, el plástico no se fundirá uniformemente, lo que provocará un llenado incompleto, defectos superficiales y propiedades mecánicas deficientes. Por el contrario, las temperaturas excesivamente altas pueden degradar el polímero, provocando decoloración, reducción del peso molecular y deterioro de las prestaciones mecánicas.

Temperatura del molde:

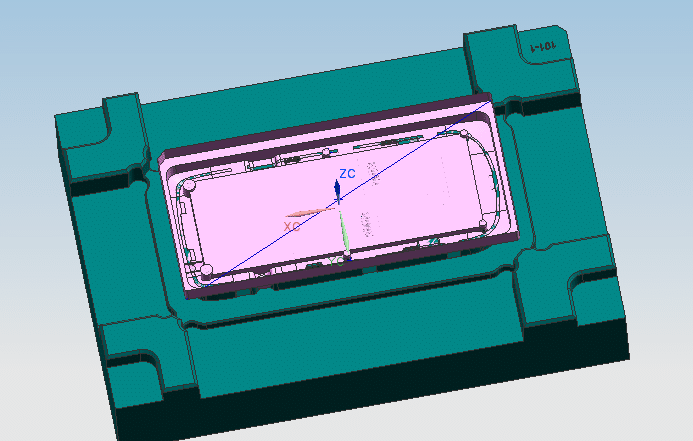

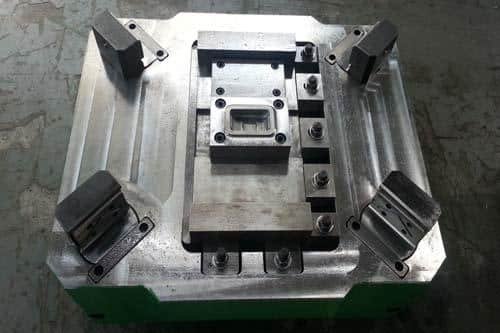

La temperatura del molde es igualmente crítica y debe controlarse cuidadosamente para garantizar un flujo, empaquetado y enfriamiento adecuados del PC fundido. En el caso del policarbonato, la temperatura del molde suele oscilar entre 80 °C y 120 °C. La temperatura correcta del molde garantiza que el plástico permanezca fluido el tiempo suficiente para llenar la cavidad del molde, evitando defectos como disparos cortos o líneas de soldadura. Además, influye en la cristalinidad y las tensiones internas de la pieza moldeada. Un molde demasiado frío puede provocar una solidificación prematura, con el consiguiente mal acabado superficial y mayores tensiones internas, mientras que un molde demasiado caliente puede dar lugar a tiempos de enfriamiento prolongados y alabeo.

Temperatura de inyección:

La temperatura de inyección, estrechamente relacionada con la temperatura de fusión, se refiere a la temperatura del plástico fundido cuando se inyecta en el molde. Mantener una temperatura de inyección constante es crucial para garantizar un flujo y un llenado uniformes de la cavidad del molde. En el caso del policarbonato, mantener esta temperatura dentro del rango especificado (normalmente de 250°C a 320°C) es vital para conseguir unas características óptimas de viscosidad y fluidez. Las variaciones en la temperatura de inyección pueden provocar incoherencias en la pieza moldeada, como variaciones en el grosor, defectos en la superficie y reducción de la resistencia.

Temperatura de refrigeración:

Una vez que el PC fundido ha llenado la cavidad del molde, debe enfriarse y solidificarse antes de su expulsión. El proceso de enfriamiento se controla mediante los canales de refrigeración del molde, por los que circula un refrigerante (normalmente agua) para absorber el calor. La velocidad de enfriamiento y la uniformidad de la distribución de la temperatura durante esta fase son fundamentales. Un enfriamiento rápido puede provocar contracción diferencial, alabeo y tensiones residuales, mientras que un enfriamiento insuficiente puede dar lugar a una solidificación incompleta y a la deformación de la pieza en el momento de la expulsión. Conseguir la temperatura de enfriamiento y el tiempo de ciclo óptimos es esencial para mantener la estabilidad dimensional y la integridad mecánica del producto final.

Importancia del control de la temperatura en el moldeo por inyección de productos de PC

Las propiedades del policarbonato, como su alta viscosidad y su sensibilidad a la degradación térmica, hacen que el control preciso de la temperatura sea un factor crítico en el proceso de moldeo por inyección. A diferencia de otros termoplásticos, el PC tiene una ventana de procesamiento relativamente estrecha, lo que significa que ligeras desviaciones del rango óptimo de temperatura pueden afectar significativamente a la calidad del producto final. He aquí varias razones por las que el control de la temperatura es primordial:

Propiedades del material:

Las propiedades mecánicas del policarbonato, incluidas su resistencia, dureza y claridad óptica, dependen en gran medida del mantenimiento del perfil de temperatura correcto durante todo el proceso de moldeo por inyección. La degradación debida al sobrecalentamiento puede provocar fragilidad, decoloración y reducción de la transparencia, lo que es perjudicial para las aplicaciones que requieren materiales de alto rendimiento.

Precisión dimensional:

Las variaciones de temperatura pueden causar contracción diferencial y alabeo, afectando a la precisión dimensional y la tolerancia de las piezas moldeadas. En aplicaciones de alta precisión, como lentes ópticas o dispositivos médicos, mantener un control riguroso de la temperatura es esencial para cumplir las especificaciones requeridas.

Calidad de la superficie:

El acabado superficial de los productos de PC moldeados por inyección está influido por la temperatura a la que se procesa el material. Un ajuste óptimo de la temperatura garantiza una superficie lisa y brillante, mientras que las desviaciones pueden provocar defectos como marcas de flujo, líneas de soldadura y texturas rugosas.

Duración del ciclo:

Una gestión eficaz de la temperatura puede optimizar los tiempos de ciclo, equilibrando la necesidad de una producción rápida con el requisito de piezas de alta calidad. Unas velocidades de enfriamiento y temperaturas del molde adecuadas ayudan a conseguir una solidificación más rápida sin comprometer la integridad de la pieza, mejorando así la eficiencia global de la producción.

Conclusión

En conclusión, los requisitos de temperatura para el moldeo por inyección de productos de policarbonato son polifacéticos y fundamentales para el éxito del proceso de fabricación. Cada etapa, desde la fusión hasta el enfriamiento, exige un control preciso de la temperatura para garantizar la producción de piezas de alta calidad, dimensionalmente precisas y mecánicamente robustas. Comprender los entresijos de la gestión de la temperatura en el moldeo por inyección es esencial para aprovechar las propiedades únicas del policarbonato y lograr un rendimiento óptimo en una amplia gama de aplicaciones. Las siguientes secciones profundizarán en cada parámetro de temperatura, proporcionando directrices detalladas y las mejores prácticas para el moldeo por inyección eficaz de productos de PC.