En el mundo de la fabricación, la fundición en vacío y el moldeo por inyección son dos técnicas muy utilizadas para crear piezas y productos. Cada método tiene sus puntos fuertes, aplicaciones y matices únicos. Este artículo explora estos procesos en detalle, ofreciendo información sobre sus plazos de entrega, volúmenes de producción, costes, tolerancias, etc., para ayudarte a tomar una decisión informada.

Guía de fundición en vacío

¿Qué es el moldeo por vacío?

La fundición en vacío, también conocida como fundición de uretano, es un proceso de fabricación utilizado principalmente para producir prototipos y pequeños lotes de piezas. El proceso comienza con la creación de un modelo maestro, normalmente mediante impresión 3D o mecanizado CNC. A continuación, este modelo se envuelve en silicona para formar un molde. El molde se llena con resina líquida en condiciones de vacío para eliminar las burbujas de aire y garantizar un acabado de alta calidad.

¿Cuál es el plazo de entrega de la producción de colada al vacío?

El plazo de entrega del moldeo por vacío es relativamente corto. La creación de moldes de silicona y la fundición de las piezas pueden completarse en unos pocos días o un par de semanas, dependiendo de la complejidad y el número de piezas. Esta rapidez hace que el moldeo por vacío sea ideal para la creación rápida de prototipos y la producción de series cortas.

¿Cuál es el volumen de producción de la fundición al vacío?

La fundición en vacío es la más adecuada para la producción de bajo volumen. Se suele utilizar para crear prototipos y lotes pequeños, normalmente de hasta 100 piezas. Este método es ideal para proyectos que requieren piezas detalladas de alta calidad sin necesidad de grandes cantidades.

¿Cuál es el coste de las herramientas y piezas para la fundición en vacío?

Los costes iniciales de la fundición en vacío son relativamente bajos, sobre todo gracias a los moldes de silicona baratos. Sin embargo, el precio por pieza puede ser superior al de otros métodos, ya que cada molde tiene una vida útil limitada y solo puede producir un número finito de piezas antes de tener que sustituirlas.

¿Cuál es la tolerancia de la fundición en vacío?

La fundición en vacío ofrece buenas tolerancias dimensionales, a menudo de ±0,1 mm. La tolerancia exacta depende de la complejidad de la pieza y de los materiales utilizados. Esta precisión hace que la fundición en vacío sea adecuada para producir componentes detallados y complejos.

Guía de moldeo por inyección

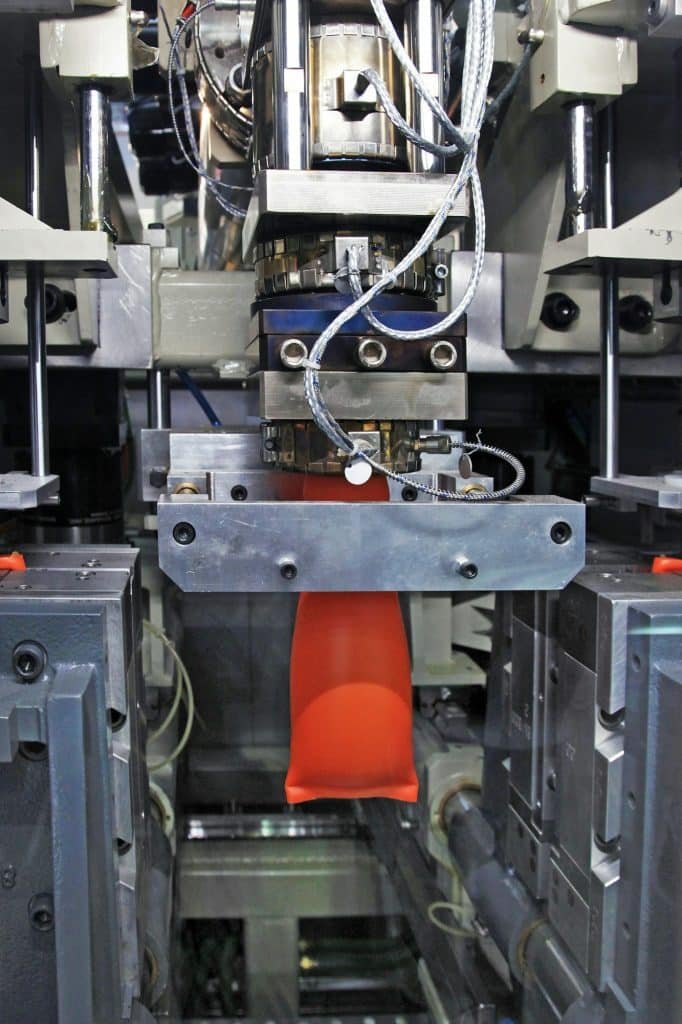

¿Qué es el moldeo por inyección?

El moldeo por inyección es un proceso de fabricación utilizado para producir grandes cantidades de piezas. El proceso consiste en fundir material plástico e inyectarlo en un molde metálico a alta presión. Una vez que el material se enfría y solidifica, el molde se abre y la pieza es expulsada.

¿Cuál es el plazo de producción del moldeo por inyección?

El plazo de entrega del moldeo por inyección suele ser más largo que el de la fundición en vacío, debido al tiempo necesario para diseñar y fabricar los moldes metálicos. Este proceso puede llevar de varias semanas a algunos meses. Sin embargo, una vez que el molde está listo, la producción de piezas es rápida y eficaz.

¿Cuál es el volumen de producción del moldeo por inyección?

El moldeo por inyección es ideal para la producción de grandes volúmenes. Puede producir eficazmente grandes cantidades de piezas, por lo que es adecuado para series de producción en masa. Este método se utiliza habitualmente en industrias como la del automóvil, la electrónica y los bienes de consumo.

¿Cuál es el coste de las herramientas y piezas para el moldeo por inyección?

El coste inicial del moldeo por inyección es elevado debido al gasto que supone crear los moldes metálicos. Sin embargo, el coste por pieza disminuye significativamente con mayores volúmenes de producción, lo que lo convierte en una solución rentable para la fabricación a gran escala.

¿Cuál es la tolerancia del moldeo por inyección?

El moldeo por inyección ofrece excelentes tolerancias dimensionales, a menudo de ±0,01 mm. Este alto nivel de precisión lo hace adecuado para producir piezas complejas e intrincadas con requisitos estrictos.

Elegir bien

¿Cómo elegir el proceso de fabricación adecuado?

Elegir entre la fundición en vacío y el moldeo por inyección depende de varios factores, como el volumen de producción, el plazo de entrega, los requisitos de material y el presupuesto. He aquí una comparación para ayudarte a tomar una decisión:

- Volumen de producción: Para series cortas y prototipos, la fundición en vacío es más rentable. Para grandes volúmenes de producción, el moldeo por inyección es la mejor opción.

- Plazo de entrega: Si la rapidez de entrega es crucial, es preferible el moldeo por vacío debido a sus plazos de entrega más cortos. El moldeo por inyección requiere más tiempo de preparación, pero ofrece una producción rápida una vez que el molde está listo.

- Coste: La fundición en vacío tiene unos costes iniciales más bajos, pero unos costes por pieza más elevados para volúmenes mayores. El moldeo por inyección tiene unos costes iniciales elevados, pero resulta más económico con volúmenes mayores.

- Material y precisión: Ambos métodos ofrecen una gama de materiales, pero el moldeo por inyección proporciona mayor precisión y repetibilidad para piezas complejas.

Diferencias clave entre el moldeo por vacío y el moldeo por inyección

Fundición en vacío:

- Lo mejor para lotes pequeños y prototipos.

- Plazos de entrega rápidos.

- Menores costes iniciales pero mayores costes por pieza para volúmenes mayores.

- Buen detalle y acabado superficial.

- Tolerancias en torno a ±0,1 mm.

Moldeo por inyección:

- Ideal para grandes volúmenes de producción.

- Plazos más largos para la creación de moldes, pero ritmos de producción más rápidos.

- Costes iniciales elevados pero costes por pieza más bajos para grandes tiradas.

- Excelente precisión y repetibilidad.

- Tolerancias en torno a ±0,01 mm.

Resumen

En conclusión, tanto el moldeo por vacío como el moldeo por inyección ofrecen ventajas únicas y son adecuados para diferentes necesidades de fabricación. Comprender los requisitos específicos de su proyecto le ayudará a elegir el proceso más adecuado, garantizando rentabilidad, eficiencia y resultados de alta calidad.