En el dinámico panorama de la fabricación, la personalización no estándar ha surgido como un concepto revolucionario, que ha reconfigurado la forma en que se diseñan y fabrican los productos. Este enfoque innovador de la personalización va más allá de los límites tradicionales, permitiendo modificaciones únicas que se adaptan a las preferencias individuales. Al profundizar en los entresijos de la personalización no estándar, exploraremos su impacto en un proceso de fabricación fundamental: el moldeo por inyección.

Definición de personalización no estándar:

La personalización no estándar es un cambio de paradigma en el espectro de la personalización, que redefine cómo se adaptan los productos a las preferencias individuales. A diferencia de la personalización estándar, que suele implicar elegir entre opciones preestablecidas, la personalización no estándar permite a los consumidores hacer modificaciones únicas y poco convencionales en un producto. Es un proceso creativo e innovador que permite a las personas expresar su singularidad, superando las limitaciones de la producción en serie.

Comprender el proceso de moldeo por inyección:

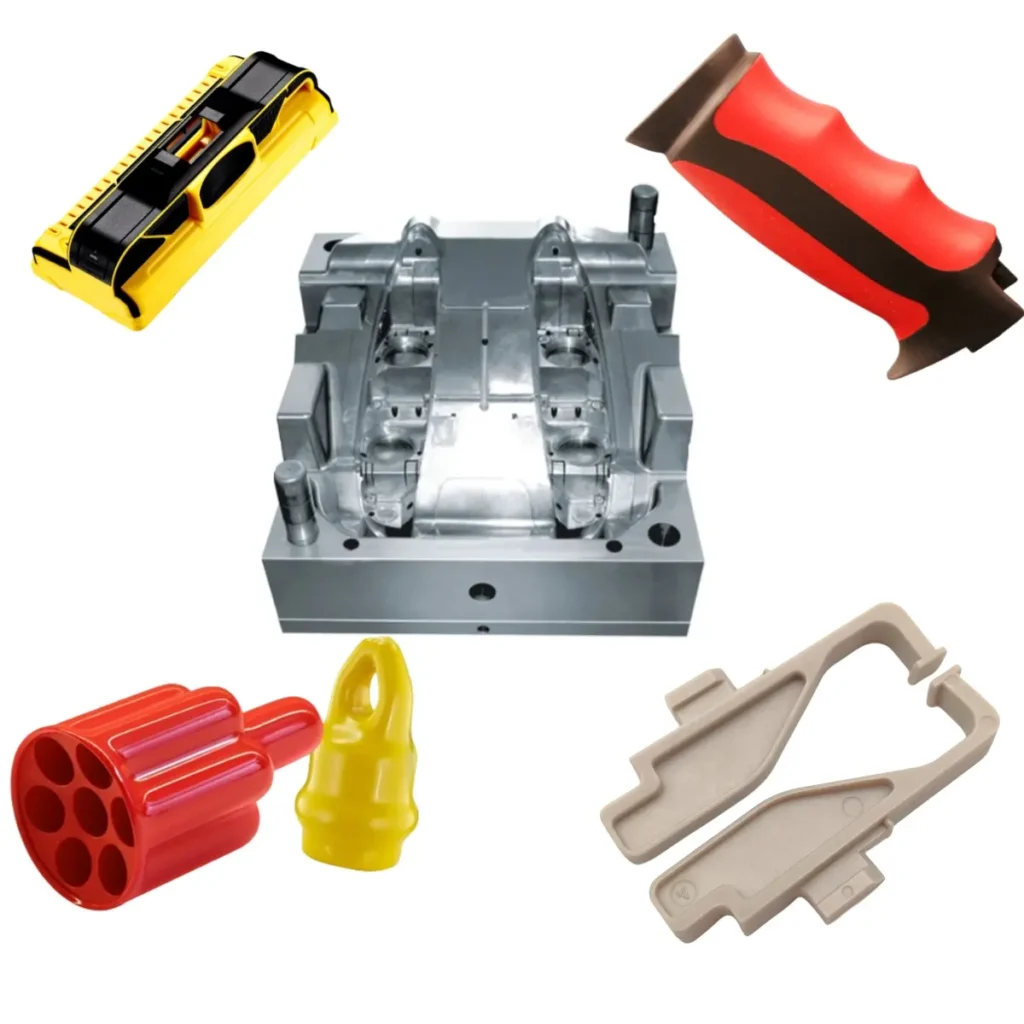

Antes de profundizar en el impacto de la personalización no estándar en el moldeo por inyección, es esencial comprender los fundamentos de este proceso de fabricación ampliamente utilizado. El moldeo por inyección es una técnica en la que se inyecta material fundido, normalmente plástico, en la cavidad de un molde. Una vez que el material se solidifica, el molde se abre y se expulsa el producto acabado. Este método es conocido por su eficacia, precisión y capacidad para producir grandes volúmenes de componentes idénticos.

El impacto de la personalización no estándar en el moldeo por inyección:

1. Mayor complejidad en el diseño de moldes:

Uno de los impactos significativos de la personalización no estándar en el moldeo por inyección es el aumento de la complejidad en el diseño de moldes. Tradicionalmente, el moldeo por inyección consiste en crear moldes basados en diseños estandarizados para la producción en serie. Sin embargo, la personalización no estándar exige moldes que puedan adaptarse a diversas formas, tamaños y características únicas. Esta complejidad requiere capacidades avanzadas de ingeniería y un enfoque flexible del diseño de moldes.

2. Flexibilidad en la selección de materiales:

La personalización no estándar a menudo implica una amplia gama de materiales para satisfacer requisitos de diseño específicos. Esta flexibilidad en la selección de materiales plantea retos para el moldeo por inyección, ya que los distintos materiales pueden tener requisitos de procesamiento diferentes. Los fabricantes deben adaptar sus parámetros de moldeo por inyección para dar cabida a esta diversidad, garantizando que el producto final cumpla las especificaciones deseadas.

3. Equilibrio entre precisión y eficacia

La precisión es primordial en el moldeo por inyección, y la personalización no estándar introduce un delicado equilibrio entre precisión y eficiencia. Mantener unos procesos de producción eficientes se convierte en un reto crítico a medida que los moldes se vuelven más intrincados para satisfacer las diversas necesidades de personalización. Alcanzar el equilibrio adecuado garantiza que el proceso de moldeo por inyección siga siendo rentable a la vez que ofrece productos personalizados de alta calidad.

4. Avances tecnológicos

El impacto de la personalización no estándar en el moldeo por inyección ha impulsado los avances tecnológicos en el sector. Innovaciones como el diseño asistido por ordenador (CAD) y la fabricación asistida por ordenador (CAM) desempeñan un papel fundamental en la creación de moldes sofisticados que pueden satisfacer las complejidades de la personalización no estándar. También se han integrado sistemas de supervisión y control en tiempo real para mejorar la precisión y eficacia del proceso de moldeo por inyección.

5. Retos de la garantía de calidad

La personalización no estándar introduce retos en la garantía de calidad, ya que cada producto personalizado puede tener especificaciones únicas. Garantizar que los productos finales cumplen las normas requeridas se convierte en un proceso meticuloso, que exige procedimientos exhaustivos de ensayo e inspección. Los fabricantes deben aplicar estrictas medidas de control de calidad para garantizar la integridad de los componentes personalizados.

Ventajas y retos:

1. Beneficios

a. Diversificación de la oferta de productos:

La personalización no estándar permite a las empresas de moldeo por inyección diversificar su oferta de productos, atendiendo a una gama más amplia de preferencias de los consumidores.

b. Diferenciación del mercado:

Las empresas que adoptan la personalización no estándar pueden diferenciarse en un mercado competitivo, atrayendo a clientes que buscan componentes únicos y personalizados.

c. Innovación tecnológica:

Los retos que plantea la personalización no estándar impulsan la innovación tecnológica en la industria del moldeo por inyección, lo que se traduce en avances que benefician a todo el sector manufacturero.

2. Desafíos

a. Mayores costes iniciales:

La adopción de la personalización no estándar suele conllevar mayores costes iniciales debido a la necesidad de diseños de moldes y materiales avanzados.

b. Prolongación de los plazos de producción:

La complejidad de los moldes personalizados puede prolongar los plazos de producción, lo que supone un reto para los fabricantes a la hora de equilibrar las expectativas de los clientes con la eficiencia operativa.

c. Necesidades de mano de obra cualificada:

La personalización no estándar exige una mano de obra cualificada capaz de manejar diseños de moldes complejos y de adaptarse a la evolución de las tendencias tecnológicas. Garantizar una mano de obra cualificada es crucial para el éxito del moldeo por inyección en la era de la personalización.

Conclusión

La personalización no estándar está revolucionando la fabricación al proporcionar una plataforma para la expresión creativa y la individualidad. Su impacto en el proceso de moldeo por inyección es a la vez transformador y desafiante, ya que amplía los límites de los métodos de producción tradicionales. A medida que la industria se adapta para satisfacer las demandas de la fabricación personalizada, los beneficios de la diversificación y la diferenciación del mercado superan los retos, impulsando el moldeo por inyección hacia una nueva era de innovación tecnológica y producción centrada en el consumidor. A medida que avanzamos, la sinergia entre la personalización no estándar y el moldeo por inyección promete un futuro en el que la creatividad y la eficiencia coexistirán, dando forma a la forma en que diseñamos y producimos productos personalizados.