Défauts courants dans le moulage par injection et comment les éviter

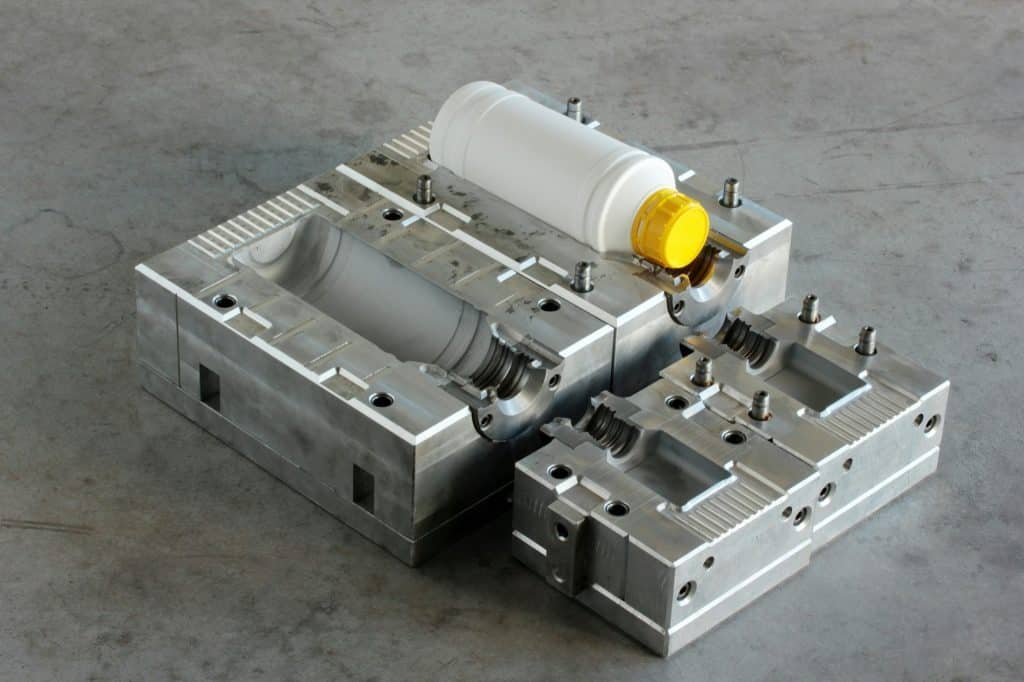

Il est essentiel d’éviter les défauts courants du moulage par injection pour maintenir la qualité des produits et l’efficacité de la fabrication. En comprenant les problèmes typiques qui peuvent survenir, tels que le gauchissement, les marques d’enfoncement et les bulles d’air, les fabricants peuvent mettre en œuvre des stratégies efficaces pour atténuer ces problèmes. Cette approche proactive permet non seulement d’améliorer la durabilité et l’apparence du produit final, mais aussi de réduire les déchets et les coûts de production. Dans cet article, nous allons explorer six conseils essentiels pour vous aider à identifier et à prévenir ces défauts, afin de garantir un processus de moulage par injection plus fluide et des résultats supérieurs.

Le moulage par injection est un procédé de fabrication très efficace et polyvalent, mais il présente des difficultés. Des défauts peuvent apparaître, entraînant un gaspillage de matériaux, une augmentation des coûts et des retards de production. Les fabricants peuvent garantir des pièces fiables et de haute qualité en comprenant les défauts les plus courants et en sachant comment les éviter.

1. Déformation

Le gauchissement se produit lorsque les différentes parties de l’article moulé se refroidissent et se rétractent à des vitesses différentes, ce qui entraîne une torsion ou une déformation de la pièce. Ce défaut peut compromettre l’intégrité structurelle et l’apparence du produit final.

Conseils de prévention :

- Sélection des matériaux : Choisissez des matériaux présentant des taux de rétrécissement uniformes. Les polymères semi-cristallins ont tendance à se déformer davantage que les polymères amorphes.

- Conception du moule: Veillez à ce que l’épaisseur de la paroi soit uniforme sur l’ensemble de la pièce afin de favoriser un refroidissement homogène. Incorporez des nervures pour renforcer la résistance sans augmenter l’épaisseur de la paroi.

- Taux de refroidissement : Contrôlez la vitesse de refroidissement en optimisant la température du moule et le débit du liquide de refroidissement. Un refroidissement lent et uniforme réduit le risque de déformation.

- Placement des vannes : Placez les vannes de manière stratégique pour assurer un flux régulier de matériaux et un refroidissement constant.

2. Marques d’évier

Les marques d’affaissement sont des dépressions ou des fossettes qui se forment à la surface de la pièce moulée, généralement sur des sections plus épaisses où le matériau a refroidi et s’est rétracté de manière inégale.

Conseils de prévention :

- Choix du matériau : Utiliser des matériaux présentant des taux de rétrécissement plus faibles ou moins susceptibles de présenter des marques d’enfoncement.

- Conception des pièces : Concevoir des pièces dont l’épaisseur de paroi est uniforme. Évitez les sections épaisses ou utilisez le carottage pour évider les zones épaisses.

- Paramètres du processus : Augmenter la pression et la durée de remplissage pour s’assurer qu’une quantité suffisante de matériau est introduite dans la cavité du moule pendant le refroidissement. Optimiser le temps de refroidissement pour permettre à la pièce de se solidifier correctement.

- Température du moule : Maintenir une température de moule appropriée pour faciliter un refroidissement homogène.

3. Bulles (pièges à air)

Les bulles, ou pièges à air, se produisent lorsque de l’air est piégé dans la cavité du moule, ce qui entraîne la formation de vides ou de bulles à l’intérieur de la pièce. Celles-ci peuvent affaiblir la pièce et affecter son apparence.

Conseils de prévention :

- Ventilation du moule : Veillez à ce que le moule soit correctement ventilé pour permettre à l’air emprisonné de s’échapper. L’aération peut être assurée par l’utilisation d’évents, de glissières et de portes.

- Vitesse d’injection : Ajustez la vitesse d’injection pour permettre à l’air de s’échapper avant que le matériau ne remplisse la cavité. Une vitesse d’injection plus lente permet souvent de réduire les poches d’air.

- Séchage des matériaux : Sécher complètement les matériaux hygroscopiques avant de les mouler pour éviter que l’humidité ne provoque des bulles.

- Conception des vannes : Optimiser la conception et l’emplacement des vannes pour assurer un écoulement régulier et minimiser les turbulences susceptibles d’emprisonner l’air.

4. Flash

Le flash est l’excès de plastique qui s’échappe de la cavité du moule et se solidifie, créant des couches minces indésirables ou des protubérances le long des plans de joint.

Conseils de prévention :

- Force de serrage : Veillez à ce que la force de serrage soit suffisante pour maintenir les deux moitiés du moule hermétiquement fermées pendant l’injection.

- Entretien des moules : Inspecter et entretenir régulièrement les surfaces des moules pour s’assurer qu’elles sont propres et exemptes de dommages ou d’usure.

- Paramètres du processus : Optimiser la pression et la vitesse d’injection pour éviter que le matériau ne sorte de la cavité du moule par la force.

- Conception des moules : Incorporer des tolérances précises sur le plan de joint et aligner correctement les composants du moule.

5. Coups courts

Les tirs courts se produisent lorsque la cavité du moule n’est pas remplie de matériau, ce qui donne des pièces incomplètes.

Conseils de prévention :

- Flux de matière : assurer un flux de matière adéquat en maintenant une température de fusion appropriée et en réduisant la viscosité.

- Pression d’injection : Augmenter la pression et la vitesse d’injection pour s’assurer que le matériau atteint toutes les parties de la cavité du moule.

- Taille et emplacement de la porte : Optimiser la taille et l’emplacement de la porte pour faciliter le remplissage complet du moule.

- Ventilation : Améliorer la ventilation du moule pour éviter que l’air ne bloque le flux de matériau.

6. Marques de brûlure

Les marques de brûlure sont des décolorations ou des zones carbonisées sur la pièce, causées par l’air emprisonné qui s’échauffe au point de brûler.

Conseils de prévention :

- Ventilation : Améliorer l’évacuation des moisissures pour permettre à l’air emprisonné de s’échapper, réduisant ainsi le risque de brûlure.

- Vitesse d’injection : Réduire la vitesse d’injection pour minimiser la compression de l’air emprisonné, qui peut provoquer des brûlures.

- Séchage du matériau : Séchez correctement le matériau afin d’éviter que l’humidité ne contribue à l’apparition de marques de brûlure.

- Conception de la porte : Optimiser la conception des portes pour assurer un flux de matériaux régulier et constant.

En mettant en œuvre ces mesures préventives, les fabricants peuvent réduire de manière significative l’apparition de défauts de moulage par injection courants, ce qui se traduit par des produits de meilleure qualité et des processus de production plus efficaces.

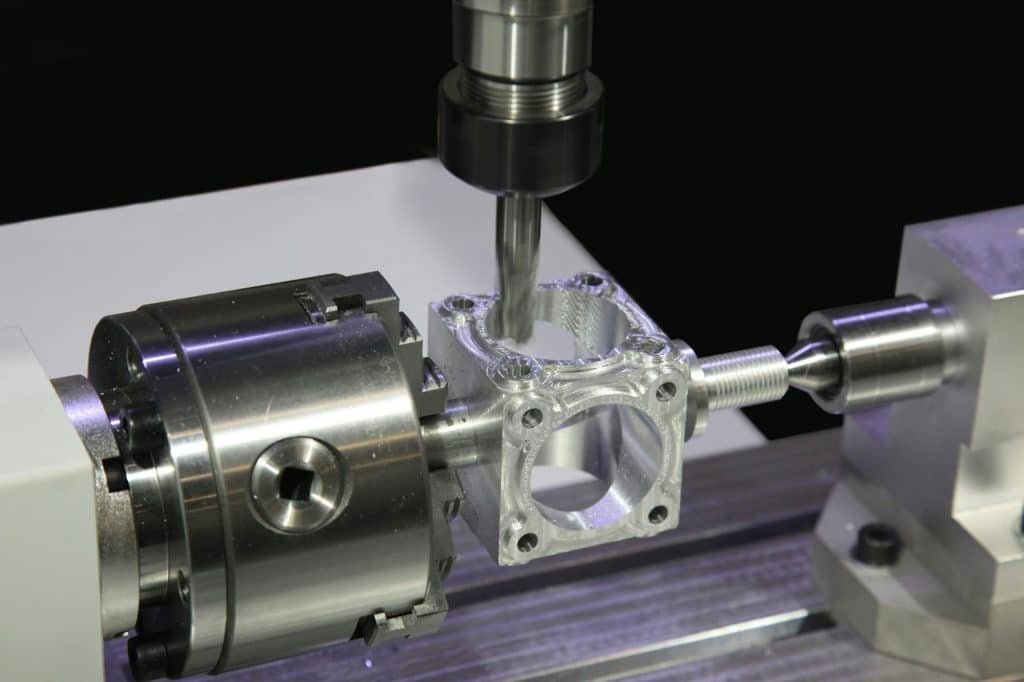

À propos de BFY Mold

Chez BFY Mold, nous sommes spécialisés dans la fourniture de services de moulage par injection et de fabrication de moules de premier ordre. Grâce à notre usine ultramoderne, nous proposons des services de production de masse, de production à la demande, d’usinage CNC et d’étincelage de miroirs. Notre équipe se consacre à la livraison de pièces de haute qualité, conçues avec précision et répondant aux besoins spécifiques de nos clients. Contactez-nous dès aujourd’hui pour savoir comment nous pouvons vous aider à atteindre vos objectifs de fabrication.

10 autres scénarios possibles pour le moulage par injection

1. Comment éviter le gauchissement des pièces en plastique à parois minces ?

Maintenez une épaisseur de paroi uniforme (1,5-3,0 mm) et utilisez des températures de moule ≥80°C pour des matériaux tels que l’ABS. Les meilleurs fournisseurs utilisent des canaux de refroidissement conformes (écart de ±1°C) pour minimiser les contraintes thermiques.

2. Quelles sont les causes des marques d’évier et comment les éviter ?

- Cause première : Les parties épaisses se refroidissent plus lentement que les parties fines

- Correction : Limiter le ratio nervures-paroi à ≤60% et augmenter la pression de maintien (80-95% de la pression d’injection).

3. Comment éliminer les poches d’air et les marques de brûlure ?

- Évent : Évents de 0,03-0,05 mm aux lignes de soudure

- Processus : Réduction de la vitesse d’injection de 15 à 20 % pour les géométries complexes

4. Pourquoi les tirs courts se produisent-ils et comment les résoudre ?

| Cause | Solution |

| Faible température de fusion | Augmentation de 10 à 20°C (selon ASTM D3641) |

| Pression insuffisante | Augmenter la pression d’injection de 5 à 10 %. |

5. Comment prévenir la formation de bavures dans les moules à haute pression ?

- Outillage : Assurer une force de serrage du moule ≥3 tonnes/cm².

- Matériau : Utiliser des résines à faible viscosité (MFI ≥15 g/10min).

6. Quelles sont les caractéristiques de conception des moules qui réduisent les échecs d’éjection ?

- Angles de dépouille ≥1,5° pour les surfaces texturées

- Goupilles d’éjection placées à moins de 5 mm des contre-dépouilles

7. Comment éviter la délamination dans les pièces multi-matériaux ?

- Appariement des matériaux : Faire correspondre les taux de rétrécissement (Δ ≤0,2 %).

- Processus : Maintenir une température de fusion supérieure de 5 à 8°C pour le substrat

8. Pourquoi les lignes de soudure se forment-elles et comment les renforcer ?

- Redesign : Déplacement des portes à l’aide de simulations Moldflow

- Paramètres : Augmenter la température de fusion de 15-20°C dans les zones de soudure

9. Comment contrôler l’éblouissement (stries argentées) dans les parties transparentes ?

- Sécher les résines hygroscopiques (par exemple, PA66) à ≤0,02% d’humidité

- Réduire la vitesse de rotation de la vis de 20 à 30 % pour éviter la surchauffe.

10. Quelles certifications garantissent une production sans défaut ?

- ISO 9001 : Systèmes de gestion de la qualité

- SPI Class 101 : Normes de l’outillage de précision