射出成形は、自動車、消費財、医療機器、電子機器などの分野で、射出成形製品の製造に最も広く採用されている手法のひとつである。このプロセスは非常に効率的で、寸法精度に優れ、複雑な部品を無駄なく大量に製造することができる。その人気の理由はここにある:

- 効率: 射出成形は大量生産に適しており、金型さえ作ってしまえば、何千、何百万という部品を素早く生産することができる。

- 柔軟性: シンプルなものから非常に複雑なものまで、さまざまなプラスチックやデザインに対応します。

- 費用対効果: 金型製作の初期費用は大きいかもしれないが、生産量が増えるにつれて、生産単位あたりのコストは急落する。

- 高精度: 射出成形は、製品の形状やサイズを正確に指示することができ、特定のバッチ全体で一貫した品質を提供します。

チャート 射出成形と他の製造方法の比較

| 特徴 | 射出成形 | CNC加工 | 3Dプリント |

| 初期設定費用 | 高い | ミディアム | 低い |

| 生産スピード | 速い(量が多い) | 中程度(量が少ない) | スロー(ラピッドプロトタイピング) |

| 精密 | 非常に高い | 高い | 中~高 |

| 素材オプション | 多種多様 | 限定 | 限定 |

| 最適 | 大量生産 | 少量生産、カスタム部品 | 試作と小ロット |

射出成形で製造される一般的な9品目

自動車から電子機器まで、射出成形は業界を問わずさまざまな製品を製造している。ここでは、射出成形でよく作られる9種類の製品を紹介しよう:

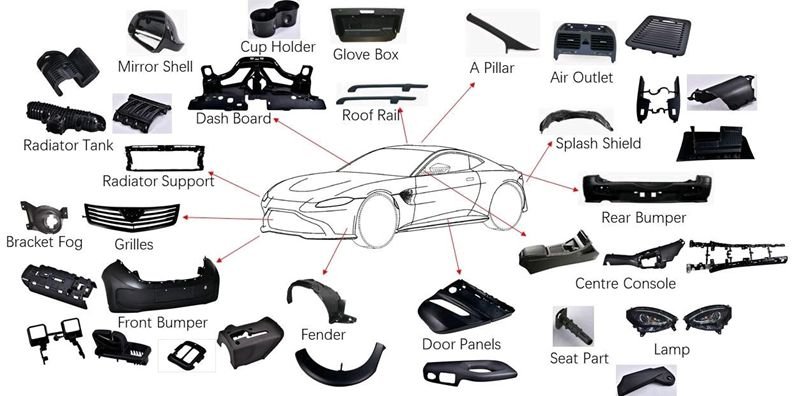

自動車部品

例えば ダッシュボード部品、ライトハウジング、ドアパネルなど。

強度、耐久性、コストに優れ、全体として一体化するこの能力は、自動車産業で必要とされるあらゆる部品に必要な設計の仕様に適合し、射出成形によって可能になる。

自動車用プラスチック射出成形は、自動車業界の特定の設計要件に従って、軽量で長持ちし、経済的な部品を製造することを可能にします。この方法は、複雑な構造を高精度で製造することを可能にし、今日の自動車の機能性と視覚的魅力において重要な役割を果たしている。

コンシューマー・エレクトロニクス

例えば スマートフォンケース、リモコン本体、バッテリーハウジングなど。

最初に紹介するのは射出成形で、その精度とスピードで知られる製造工程だ。このため、電子機器の筐体やケーシングの製造に最適です。射出成形は、繊細な内部部品の保護や人間工学に基づいたユーザーインターフェースの作成など、この分野で必要とされる美的柔軟性と構造的完全性を提供します。

医療機器

例えば 注射器、手術用トレイ、診断機器など。

射出成形は、高精度、衛生管理、安全基準の遵守が重要な健康製品の製造に不可欠です。射出成形は、無菌で使い捨ての器具だけでなく、再利用のための安全で機能的な部品の製造も可能にします。

おもちゃ

例えば アクションフィギュア、積み木、車輪のおもちゃ。

耐久性があり、安全で、カスタマイズしながら成形できるプラスチック射出成形は、玩具メーカーが複雑でカラフルな玩具を大量に設計することを可能にします。子供の好きなアクションフィギュアでもパズルのピースでも、射出成形は、見栄えがよく、磨耗や破損に耐える十分な強度を持つ製品を製造する汎用性を提供します。

家庭用品

例えば プラスチック容器、台所用品、収納箱など。

射出成形は、このような一般的なアイテムをより安く、より強く、より機能的にすることができる。このプロセスにより、メーカーは保存容器やキッチンツールのような均一なアイテムを、必要な強度と使いやすさに妥協することなく、低コストで大量生産することができる。

パッケージング

例えば ボトル、キャップ、容器。

射出成形では、このようなクリーンでシンプル、かつ繰り返し可能な方法が理想的であり、ボトリング工程に投入されるパッケージ製品に一貫した高品質の結果をもたらします。これらの射出成形製品は、通常PETまたは高密度ポリエチレン(HDPE)材料で作られています。射出成形の主な利点の一つは、正確なデザイン、特定の形状、シーリングタイプ、盗難防止機能などを備えたパッケージングを大量に生産できることです。

家具部品

例えば 椅子のベース、テーブルの脚、肘掛けなど。

家具市場では、射出成形によって耐久性があり軽量なHDPE部品を製造することができる。家具の成形部品は、美的魅力と機能的デザインを融合させる必要があります。3Dプリンティングは、原材料と成形家具の両方の複雑な形状を可能にします。

ハイドロニューマチック・サーキット

例えば スイッチ、ソケット、コネクター。

射出成形部品は高精度のインテリジェント部品に最適なソリューションであるため、これらの部品は厳しい安全性と性能要件を遵守しなければなりません。性能と安全性は電気的構造に大きく依存するため、寸法精度、耐久性、信頼性が最も重要であり、この工程はそれを保証します。

スポーツ用品

例えば ヘルメットシェル、スポーツ用グリップ、防具など。

プラスチック成形は、スポーツ産業向けに高強度、軽量のカスタムパーツを生産しています。頑丈なヘルメットから人間工学に基づいたグリップまで、デザインと機能性を高める複雑な形状を自由に成形できる射出成形は、スポーツ用品メーカーに好まれる方法です。

射出成形品の安全性の確保

プラスチック射出成形品の製造、特に医療や自動車産業では、安全性が最も重要です。すべての製品が安全で信頼できることを保証するために、射出成形工程で実施できる品質管理対策をご紹介します:

- 素材: 材料がすべてでしょう?材料は、用途に応じた安全規制(例えば、医療機器のFDA承認)に適合していなければならない。

- 金型の検査: 金型は定期的に検査され、製品の安全性に影響するような欠陥がないことを確認します。

- テストと検証: 射出成形製品の強度、耐久性、性能は、広範囲にわたってテストされます。

- 一貫性と品質管理: 自動化されたシステムが成形工程を監視し、温度、圧力、材料の流れを一定に保つことで、欠陥を防ぎます。

図表 各業界に共通する安全基準

| 産業 | 共通安全基準 | 材料要件 |

| 医療機器 | FDA, ISO 13485 | 生体適合性、無毒性 |

| 自動車 | ISO/TS 16949, SAE | 高強度、難燃性 |

| コンシューマー・エレクトロニクス | UL, CE | 耐久性、非反応性 |

| 食品包装 | FDA, NSF | 食品グレード、非浸出 |

射出成形でプラスチック製品をカスタマイズする方法

射出成形の最も重要な利点の一つは、特定のビジネスの要求に基づいて高度に多様なプラスチック部品を生産する能力である。で構成する方法がある:

- 素材の選択: 柔軟性、強度、耐熱性、色など、さまざまな特性を持つ熱可塑性プラスチックからお選びいただけます。

- 金型設計: カスタム金型は、複雑な形状からカスタムパターンやロゴに至るまで、複雑な設計に合わせて開発することができます。

- 表面仕上げ:光沢仕上げ、マット仕上げ、テクスチャー仕上げなど、特定の美観のために製品表面の質感をカスタマイズできます。

- 色:多色または単色のプラスチック製品のために、色添加剤または共射出で行われる。

チャート 射出成形におけるカスタマイズ・オプション

| カスタマイズの側面 | 利用可能なオプション |

| 素材タイプ | ポリプロピレン、ABS、ナイロンなど |

| 表面仕上げ | 光沢、マット、テクスチャー |

| カラー | 無地、多色、半透明 |

| 複雑さ | 単純な形状から非常に複雑な形状まで |

射出成形ソリューションにBFY金型を選ぶ理由

射出成形と金型製造の専門家- BFY金型 最新の工場と長年の専門知識で、自動車、医療、電子など様々な業界で高品質の射出成形製品を作成します。 私たちのサービスには以下が含まれます:

- 射出成形: 信頼性の高い大量生産と、精密かつ効率的なオンデマンド生産。

- 金型製作: お客様の仕様に合わせたカスタム金型を製作し、最適な精度と耐久性を確保します。

- CNC加工: 高度なCNC加工は、精密な金型部品を製造するために使用されます。

- ミラースパーク 金型や製品の完璧な表面仕上げをカバーする独自のサービス。

BFY Moldは、お客様のニーズに合った信頼性の高い高品質の製品でお客様をお守りします。

お客様のプラスチック成形のニーズをどのようにサポートできるか、今すぐお問い合わせください!