射出成形は、歯ブラシやボトルキャップのような日用品から、自動車や医療用の複雑な部品まで、幅広いプラスチック部品を製造するために使用される非常に効率的な製造プロセスです。このプロセスでは、金型の空洞に溶融プラスチックを注入し、そこで冷却して固化させることで目的の形状に成形します。射出成形は、拡張性、精度、生産速度の面で大きな利点がある一方で、競争力を維持しようとする製造業者にとって、コスト管理は依然として重要な側面である。

射出成形を理解する

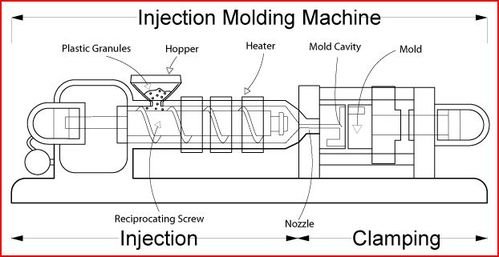

コスト削減戦略を詳しく検討する前に、射出成形プロセスの基本的な構成要素と手順を把握することが重要です。

射出成形プロセス

- 材料の準備: 熱可塑性ペレットが射出成形機のホッパーに供給され、溶融するまで加熱されます。

- 射出: 溶融プラスチックは、スクリューまたはラムインジェクターを使用して高圧下で金型キャビティに注入されます。

- 冷却: 金型が冷却され、プラスチックが最終的な部品の形状に固まります。

- 排出: 部品が固まると、金型から排出され、さらに加工または梱包されます。

このプロセスの各ステップには、コスト最適化の機会があります。以下に、射出成形のコストを節約する簡単な方法を、関連するパラメータケースとともにご紹介します。

射出成形のコストを節約するには?

材料の選択と最適化

適切な素材を選ぶことは、性能とコストのバランスをとる上で非常に重要です。高品質の素材には高い値札が付いていることが多いですが、製品の完全性を損なうことなく安価な代替品を選ぶことで、大幅な節約につながります。

屋外用プラスチック家具を製造するある企業は、ポリカーボネート(PC)の使用を高衝撃ポリプロピレン(PP)ブレンドに切り替えた。この変更により、必要な耐久性と耐紫外線性を維持しながら、材料コストを30%削減することができた。

サイクルタイムの短縮

サイクルタイム(1生産サイクルを完了するのに必要な時間)の最小化は、生産性とコストに直接影響する。サイクルタイムを短縮する戦略には、冷却時間の最適化、金型設計の改善、高度な機械の使用などがある。

あるメーカーは、金型にコンフォーマル・クーリング・チャンネルを導入することで、冷却時間を1サイクルあたり20秒から12秒に短縮した。その結果、生産率が40%向上し、人件費と諸経費が大幅に削減された。

材料の無駄を最小限に抑える

材料の無駄は、スプルー、ランナー、不良部品など様々な形で発生する。廃棄物を減らすことは、原材料費の節約になるだけでなく、廃棄費用を減らすことにもなる。

PET射出成形コスト

エネルギー効率

エネルギー消費は射出成形における重要なコスト要因である。エネルギー効率の良い機械を利用し、機械設定を最適化することで、大幅な節約につながります。

金型設計の改善

高品質の金型設計に投資することで、欠陥を最小限に抑え、サイクルタイムを短縮し、全体的な生産効率を向上させることで、長期的なコストを削減できます。

ある医療機器メーカーは、マルチキャビティ金型設計を導入し、1サイクルあたり4個から8個の部品を生産できるようになった。このアップグレードにより、生産量は倍増し、部品あたりのコストは20%削減された。

メンテナンス業務の最適化

射出成形機や金型の定期的なメンテナンスは、予期せぬダウンタイムや高額な修理を防ぎます。予知保全戦略は、効率をさらに高めることができます。

自動化と労働力削減

繰り返し作業を自動化することで、人件費を大幅に削減し、生産効率を高めることができます。部品のハンドリング、品質検査、梱包などにロボットを導入することで、作業を効率化することができます。

自動車部品メーカーの中には、射出成形工程にロボットアームを組み込み、部品の取り外しと組み立てを行っているところもある。この自動化により、人件費は30%削減され、生産処理能力は25%向上した。

結論

射出成形は多用途で効率的な製造プロセスですが、射出成形のコストをコントロールすることは、市場での競争力を維持するために不可欠です。材料の最適化、サイクルタイムの短縮、廃棄物の最小化、エネルギー効率、その他のコスト削減戦略に焦点を当てることで、メーカーは高品質の生産基準を維持しながら、費用を大幅に削減することができます。射出成形業務の強化を目指す企業にとって貴重な洞察を提供します。コスト管理に総合的なアプローチを採用することで、進化し続ける製造現場における長期的な持続可能性と収益性を確保することができます。